به تازگی شرکت پورشه از اولین محفظه برای یک موتور الکتریکی توسعه یافته به لطف تکنولوژی پرینت سه بعدی SLM رونمایی کرده است. این قطعه که هنوز در مرحله نمونه سازی قرار دارد نسبت به نمونه های توسعه یافته با استفاده از روش های سنتی حدود ۱۰ درصد سبکتر می باشد و سختی در نواحی تحت تنش بالا دو برابر شده است. نمونه اولیه تمام آزمایشات کیفیت و مقاومت را با موفقیت پشت سر گذاشته است این قطعه ثابت می کند که تکنولوژی پرینت سه بعدی در بخش خودروسازی آینده درخشانی دارد.

توسعه محفظه درایو الکتریکی با استفاده از تکنولوژی پرینت سه بعدی توسط شرکت پورشه

شرکت پورشه از دهه ۱۹۸۰ ابتدا برای نمونه سازی سریع و سپس با پیشرفت بازار برای طراحی قطعات نهایی از فناوری های سه بعدی استفاده کرده است. امروزه استفاده تکنولوژی پرینت سه بعدی برای تولید کنندگان را می توان به سه حوزه نوآوری در محصول، نوآوری در فرآیند و توسعه مدل های جدید تجاری تقسیم کرد. شرکت پورشه پیستون های پرینت سه بعدی شده برای اتومبیل های GT خود را نیز به تازگی معرفی کرده است، این پیستون ها سبک تر هستند و برای کاهش دما و افزایش کارایی مستقیماً از یک کانال خنک کننده استفاده می کنند. پس تعجب آور نیست که محفظه جدید الکتریکی آنها نیز با استفاده از همین روش طراحی شده باشد.

پرینت سه بعدی محفظه درایو الکتریکی سبکتر و دارای بازده بالاتر

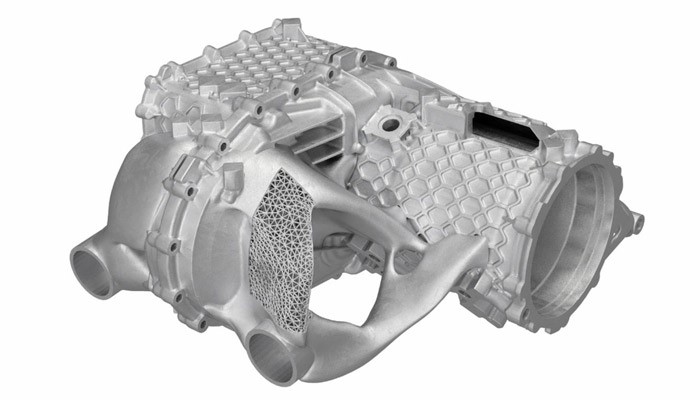

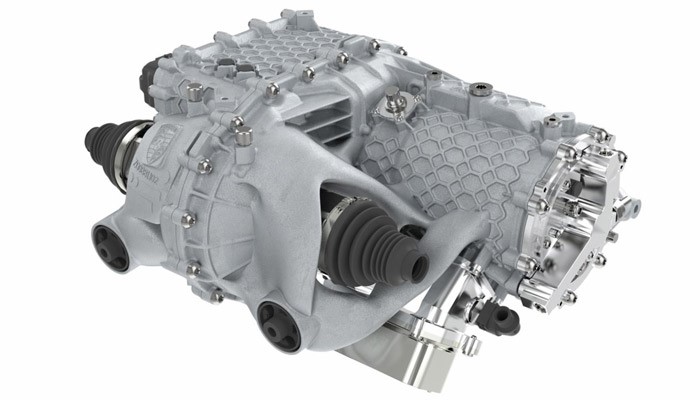

این محفظه که با آلیاژ فلزی با کارایی بالا ساخته شده است، دارای جعبه دنده دو سرعته می باشد که برای استفاده در محور جلو یک خودروی اسپرت در نظر گرفته شده است. هدف شرکت پورشه این بود که موارد هرچه بیشتری در یک محفظه واحد جمع آوری شود و مراحل مونتاژ کاهش یابد. Falk Heilfort از مرکز توسعه پورشه در شهر ویساچ توضیح داد: “هدف ما توسعه یک درایو الکتریکی با پتانسیل پرینت سه بعدی بود که به طور همزمان قطعات هرچه بیشتری را در محفظه درایو جای دهد و از این طریق وزن را کاهش و ساختار را بهینه سازی کند”.

تیم های این پروژه توضیح داده اند که از روش های بهینه سازی توپولوژی برای پرینت سه بعدی جهت ادغام اجزای مختلف مانند یاتاقان ها، مبدل های حرارتی و غیره استفاده کرده اند. این نرم افزار قادر است بارها و مسیر حرکت آنها را برای بهینه سازی قطعه نهایی محاسبه کند. استفاده از این روش منجر به ایجاد سازه های لانه زنبوری می شود که وزن محفظه را ۴۰٪ و وزن کل درایو را ۱۰٪ کاهش می دهند. این ساختارهای لانه زنبوری با دیواره های به ضخامت ۱٫۵ میلی متر مسئول افزایش ۱۰۰٪ سختی بین موتور الکتریکی و گیربکس هستند.

مزایای استفاده از پرینت سه بعدی جهت ساخت محفظه درایو الکتریکی

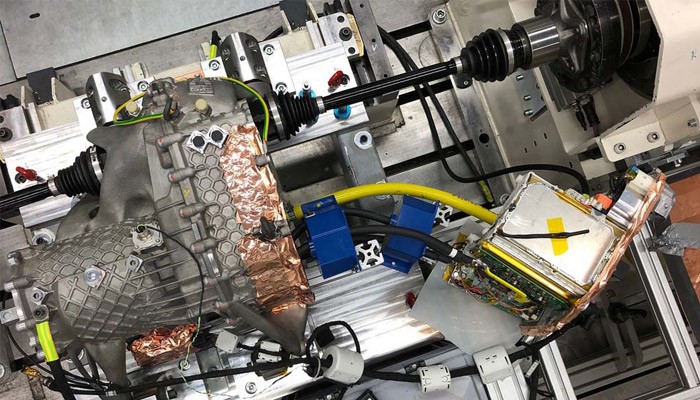

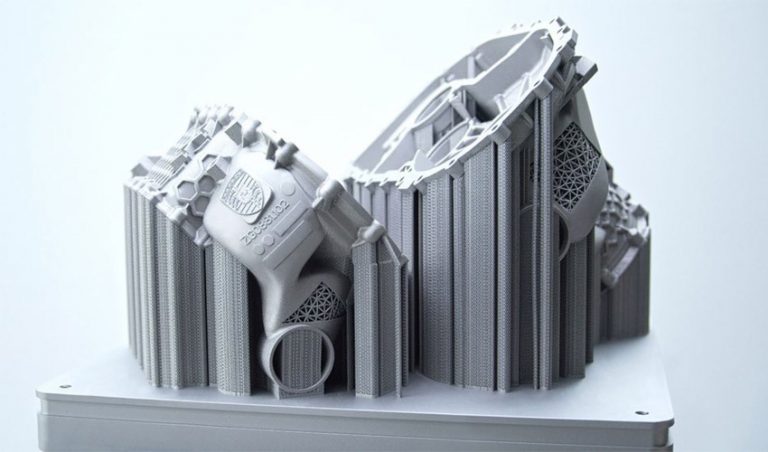

شرکت پورشه تصمیم گرفت از دستگاه چاپگر سه بعدی SLM برای ساخت قطعات خود استفاده کند. به گفته این خودروساز، دستگاه پرینتر سه بعدی مورد استفاده آنها می تواند ۹۰٪ زمان تولید را کاهش دهد. چاپ سه بعدی محفظه درایو الکتریکی فقط ۲۱ ساعت طول کشید. همچنین مرحله مونتاژ نیز ۴۰ مرحله کاهش یافت که معادل کاهش تقریبی ۲۰ دقیقه ای در زمان تولید است.

مدیر بازرگانی تولید کننده این دستگاه پرینتر سه بعدی گفته است که این چاپگر سه بعدی عملکرد بی نظیر و بهبود قطعات اصلی خودرو را در عین کاهش هزینه ها فراهم می کند و از این طریق استفاده گسترده از فناوری های پرینت سه بعدی را برای تولید سری واقعی امکان پذیر می سازد. این امر گامی بزرگ در جهت صنعتی سازی پرینت سه بعدی فلزی برای شرکت پورشه است. باید دید آیا پورشه پیرو اکثر خودروسازان امروزی می تواند به فناوری های سه بعدی برای تولید انبوه اعتماد کند.

منبع: https://www.3dnatives.com

در صورت تمایل میتوانید فایل PDF این مقاله را در قسمت زیر دانلود و با ذکر منبع مورد استفاده قرار دهید.

ثبت ديدگاه