محققان دانشکده داروسازی UCL پس از یک مقاله منتشر شده تحت عنوان “سیستم های جریان دائم حرکت هوای فشرده پرینت سه بعدی شده مدولار برای سنتز شیمیایی” بیشتر به استفاده از سیستم های چاپ سه بعدی در سیستم های جریان دائم علاقه مند شدند. هیلتون توضیح میدهد که چگونه چاپ سه بعدی برای شیمیدان ها امکان افزایش کارایی فرایند ها طبق نیاز در علم شیمی و به ویژه با واحد های مدولار را فراهم می سازد.

تولید سیستم های جریان دائم مقرون به صرفه با استفاده از تکنولوژی چاپ سه بعدی

نویسندگان اشاره می کنند که سیستم های چاپ سه بعدی و سیستم های جریان دائم در مسیرهای موازی، فناوری های در حال ظهوری هستند که طبق نظر دانشمندان تلاقی آنها توانایی تولید قطعات طبق نیاز یا جایگزینی آنها در آزمایشگاه را ممکن می سازد. آنها همچنین بیان می کنند که به طور متوسط چاپگرهای سه بعدی که در آزمایشگاه شیمی به کار می روند مقرون به صرفه و با قیمتی در حدود ۳۰۰۰ دلار می باشند که به ما امکان تجربه مواد متعدد و ساختن هر قطعه مورد نیاز را می دهد.

پیش از این، این گروه از محققان با راکتورهای چاپ سه بعدی با پلی پروپیلن مشغول به کار بوده اند که می توانند به راحتی به سیستم های موجود متصل شوند. یکی از چالش ها، هزینه هنگفت سیستم های رآکتور جریان در حدود ۲۰،۰۰۰ دلار یا بیشتر بود که تهیه آن را برای بسیاری از شیمیدانان دشوار می ساخت. این چنین فناوری می تواند بسیار ارزشمند باشد و شیمیدان ها شروع به بررسی یک روش برای چاپ سه بعدی کامل این سیستم های جریان دائم کرده اند.

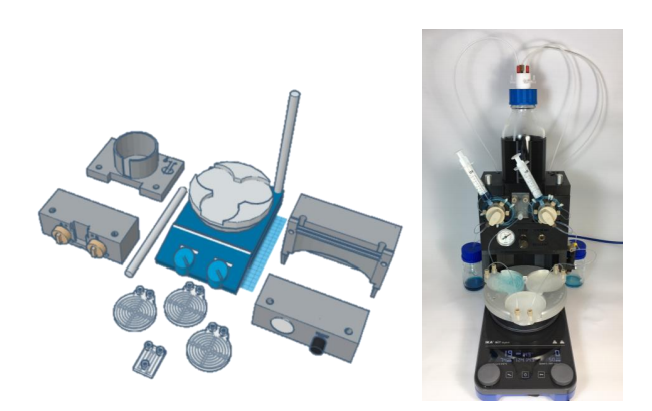

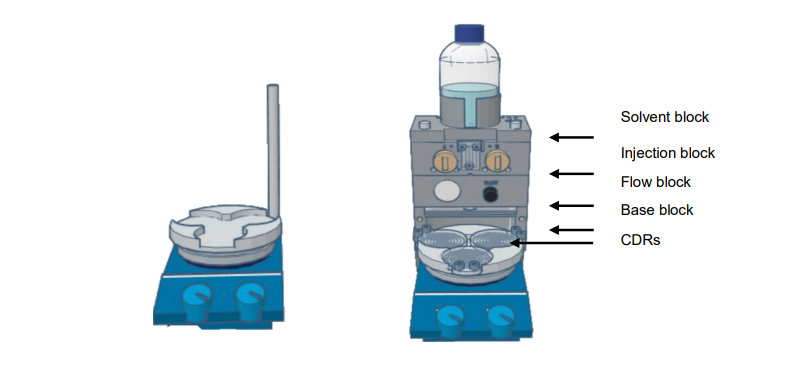

عکس ترکیب سه راکتور دیسک دایره ای ، شکل راست: سیستم برنامه ریزی سده بشقاب داغ مخلوط شکل چپ: بشقاب داغ مخلوط با پایه DrySyn Multi-E

تیم تحقیقاتی گفت: “علاوه بر این، ما یک سیستم با ردگیر کوچک می خواستیم که بتواند با تجهیزات آزمایشگاهی موجود انطباق یافته و زمانی که لازم نباشد حذف و ذخیره شود و انسداد بخار محفظه را در مواجهه با اکثر سیستم های جریان دائم متوقف سازد.”

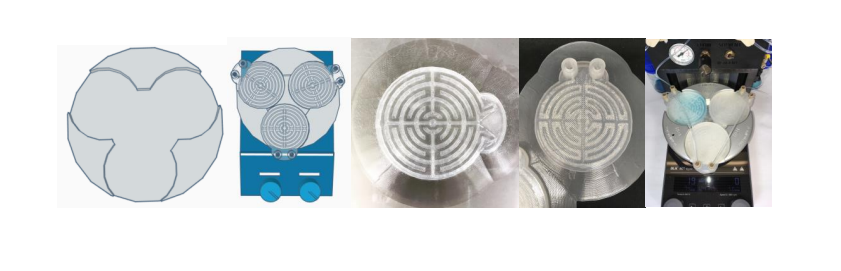

آنها از پایه DrySyn Multi-E برای تنظیم مسیر جریان راکتور استفاده کردند و موفق به پرینت سه بعدی دیسک استوانه ای راکتور(CDRs) برای قرار گرفتن درون پایه شدند.Tinkercad به عنوان نرم افزار مدل سازی برای راکتورها مورد استفاده قرار گرفته و آداپتورهای پیچ و مهره ای نیز برای اتصالات PEEK ایجاد شد. بعد از آن یک پرینتر سه بعدی با فیلامنتPP با شریط درصد تراکم ۱۰۰ و حجم داخلی ۴٫۲ میلی لیتر کار می کرد. آنها از هوای فشرده به جای پمپ های گران قیمت استفاده کردند. در شرایط خشک، هوا به راحتی می تواند با گاز نیتروژن جایگزین شود.

عکس از چپ به راست: الف) نمایش گرافیکی فایل CAD از پایه DrySyn Multi-E؛ ب) طراحی گرافیکی CAD از پایه DrySyn Multi-E و سه CDR ؛ ج) قسمت پرینت سه بعدی شده CDR نشان دهنده مسیر جریان است؛ د) CDR پرینت سه بعدی شده به طور کامل ه) CDR های نصب شده و متصل شده برای برقراری ارتباط مسیر جریانی طولانی تر

“این سیستم متشکل از یک واحد پایه برای ذخیره هوای فشرده، یک واحد کنترل جریان شامل یک شیر سوزنی برای کنترل مناسب فشار جریان راکتور و یک واحد تزریق که در آن واکنش دهنده ها بتوانند به راحتی به مسیر جریان اضافه شوند، می باشد.”

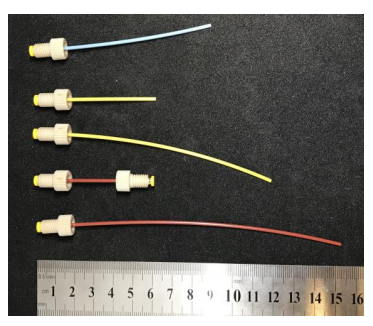

محققان خاطر نشان کردند که با راه اندازی اولیه، آنها قادر به دست یابی کنترل دقیق بر روی سیستم نبودند. با الهام گرفتن از مقاومت های لوله های مویرگی که امروزه در میکروسیال ها استفاده می شود، آن ها قادر به کنترل دقیق تر با تغییر فشار تحت قانون Hagen-Poiseuille، و با استفاده از پنج لوله به قطر مویرگی با پوشش دامنه سرعت جریان ۰٫۱ تا ۸ میلی لیتر شدند.

عکس لوله های با قطر مویرگی ، نشان دهنده طول مورد نیاز برای ارائه جریان از اعماق۸ میلی لیتر / دقیقه تا ۰٫۱ میلی لیتر در دقیقه.

محققان اعلام کردند: “زمانی که این مقاومت های لوله های مویرگی با سیستم ما آزمایش شد، ما کنترل عالی سرعت جریان را که با کنترل پیش بینی شده مطابقت داشت، مشاهده کردیم.”

پس از ایجاد کنترل رآکتورها، تیم شروع به یافتن راهی برای نشان دادن قابلیت و کاربردهای سیستم از طریق واکنش ها، بهینه سازی کردن با سیستم راکتور چاپ سه بعدی شدهFlowSyn ، مزین به لوله های با قطر مویرگی برای انواع سرعت جریان ها و درجه حرارت ها کردند. به دنبال آن، محققان همچنین طیف وسیعی از الکل ها را بررسی کردند که به ایجاد انواع مختلف مشتقات و ترکیبات نیز کمک می کرد.

محققان نتیجه گرفتند: “این رویکرد، شیمیدانهای سنتز را قادر به حمل جریان های شیمیایی با کمترین هزینه در آزمایشگاههای موجود و با استفاده از تجهیزات هود آزمایشگاهی بدون نیاز به سرمایه گذاری در تجهیزات گران و بزرگ جریان های دائم، می سازد. در حال حاضر مطالعات گسترده تر در زمینه راکتورهای بیشتر و شیمی واکنش ها در آزمایشگاه ما در حال انجام است و به زودی گزارش خواهد شد”.

عکس از راست به چپ: الف) سیستم جریان مداوم بشقاب داغ پرینت سه بعدی شده و کامل شده که با راکتورهای دیسک دایره ای تلفیق شدند. ب) طراحی قطعات ازهم باز شده CAD ، اجزای جداگانه سیستم جریان مداوم شامل بلوک حلال، بلوک تزریق، CDR، تراشه مخلوط، کنترل کننده جریان و بلوک پایه.

از زمان آغاز به کار، پرینت سه بعدی به جهان شیمی متصل شده است. تکنولوژی های پیشرفته به طور طبیعی با علوم، فناوری، مهندسی و ریاضیات همراه هستند. در حالی که حتی تولید پوشیدنی ها و دستگاه های میکروسیال به هر دو تکنولوژی چاپ سه بعدی و شیمی وابسته است، پیشرفت های دیگری نیز در زمینه جریان های دائم با ایجاد قطعات مناسب و اندازه مطابق با نیاز دانشمندان برای هر پروژه اختصاصی در حال انجام است. پرینت سه بعدی امکان ایجاد قطعات، اجزا، فرایندها و مکانیزم هایی که پیش از این با اکثر روش های مرسوم ساخت ممکن نبوده است را از پروژه های کوچک تا بزرگترین پروژه ها را فراهم می سازد.

منبع: https://3dprint.com/

در صورت تمایل میتوانید فایل PDF این مقاله را در قسمت زیر دانلود و با ذکر منبع مورد استفاده قرار دهید.

![]() pdf پرینت سه بعدی و تولید سیستم جریان دائم مقرون به صرفه

pdf پرینت سه بعدی و تولید سیستم جریان دائم مقرون به صرفه

تهیه و تنظیم مقاله از : خدمات پرینت سه بعدی آی دیزاین

ثبت ديدگاه