فولاد دمشق نوعی از فولاد است که اصولاَ برای ساخت تیغه های شمشیر مورد استفاده قرار می گرفته است. تیمی از مؤسسه ماکس پلانک (MPIE) و انستیتوی فناوری لیزر فرانهوفر در آلمان فرایندی توسعه داده اند که امکان تزریق لایه به لایه این نوع فولاد را با استفاده از یک دستگاه پرینتر سه بعدی لیزر فراهم می سازد. فولاد دمشق به سختی و استحکام شهرت دارد زیرا از لایه هایی از آلیاژهای مختلف آهن تشکیل شده است و با استفاده از فرایند چاپ سه بعدی می توان از آن برای ساخت قطعات و ابزارها در صنعت هوافضا استفاده کرد. سایر فولادهایی که خصوصیات مشابه فولاد دمشق ارائه می دهند برای این فرایند پرینت سه بعدی ساخته نشده اند .

ساخت کامپوزیت فلزی با سختی لایه های مختلف با استفاده از تکنولوژی پرینت سه بعدی

در گذشته که از فولاد دمشق برای ساخت شمشیر استفاده میشد، تنها گزینه برای تأثیرگذاری در خواص آلیاژهای آهن تنظیم میزان کربن بود. بنابراین آنها باید فولادی نرم و در عین حال سخت و شکننده به دست می آورند. آهنگران اروپایی تکنیک جدیدی توسعه داده اند که در آن آلیاژها به منظور ایجاد سختی و استحکام در فولاد به تعداد زیادی لایه نازک تا می شوند. به همین دلیل است که فولاد دمشق را معمولاً می توان با الگوی راه راه آن تشخیص داد. این تیم ها پس از بررسی برخی تحقیقات توانستند با موفقیت فولادی متشکل از یک ماده واحد شامل لایه های سخت و انعطاف پذیر برای ایجاد فولاد دمشق توسعه دهند.

فرایند پرینت سه بعدی یک کامپوزیت فلزی با سختی لایه ای مختلف

اولین قدم در این فرایند، توسعه یک آلیاژ با امکان دستیابی به خواص مورد نظر بود. بنابراین محققان ماده ای متشکل از آهن، نیکل و تیتانیوم تهیه کردند. محققان برای ایجاد ساختار فلزی مورد نظر خود، فرایند پرینت سه بعدی را برای مدتی معین پس از تزریق هر لایه جدید متوقف کردند. یک محقق و دانشجوی فوق دکترا در MPIEبه نام Philipp Kürnsteiner توضیح داد:”ما موفق شدیم بطور خاص ریزساختار لایه ها را در طی فرایند پرینت سه بعدی تغییر دهیم تا اجزای نهایی دارای خواص مورد نظر ما باشد و همه این ها بدون نیاز به عملیات حرارتی بعدی فولاد انجام شد”.

در این فرایند مشابه فرایند پرینت سه بعدی ذوب لیزری مبتنی بر بستر پودر (Laser Powder Bed Fusion)، اشعه لیزر مواد را برای تشکیل قطعه ذوب می کند. Kürnsteiner در مورد کلید این فرانید پرینت سه بعدی توضیح داد: “ریزساختارهای کوچک نیکل تیتانیوم تحت شرایط خاص تشکیل می شوند. این، به اصطلاح رسوبات مواد را سخت می کنند”. به عبارت دیگر محققان فرایند پرینت سه بعدی را بعد از هر لایه متوقف می کنند که اجازه می دهد فلز تا کمتر از ۱۹۵ درجه سانتیگراد خنک شود. در این دما یک تغییر در ساختار بلوری فولاد رخ می دهد. لایه بعدی پس از این تغییر تزریق می شود که باعث می شود لایه جامد دوباره گرم شده و رسوب تشکیل گردد. همانطور که Philipp Kürnsteine توضیح داد، این ریز ساختار ها هستند که فولاد را سخت می کنند. اگر لایه بعدی بدون وقفه مستقیماً اضافه شود، لایه نرمتر باقی می ماند. با استفاده از این فرایند، در نهایت قطعه ای از یک ماده کامپوزیت متشکل از لایه هایی با خواص مختلف ایجاد می شود.

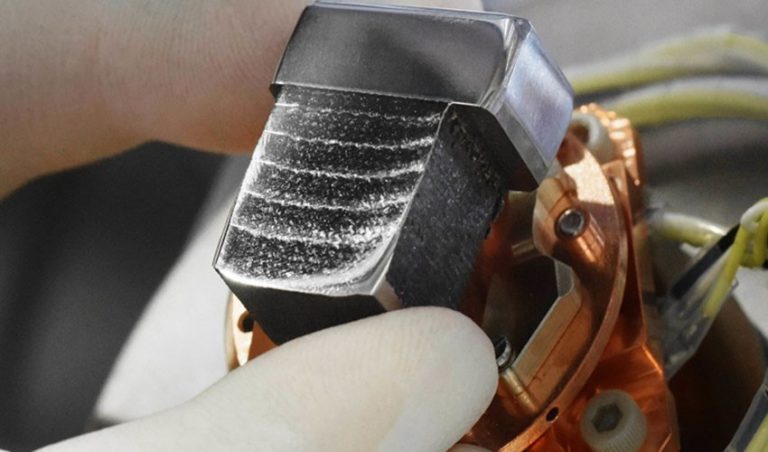

پارامترهای دیگری نیز وجود دارند که می توانند در طی فرایند چاپ سه بعدی بر این ریزساختارها تأثیر بگذارند. دانشمندان خاطرنشان کردند که انرژی و کانون لیزر یا سرعت پرینت سه بعدی همه عوامل موثر در تشکیل رسوب هستند. محققان در طی آزمایشات قطعات مکعبی شکل به طول چند سانتی متر را به عنوان نمونه برای اشیاء با هندسه پیچیده تر ایجاد کردند.

منبع: https://www.3dnatives.com

در صورت تمایل میتوانید فایل PDF این مقاله را در قسمت زیر دانلود و با ذکر منبع مورد استفاده قرار دهید.

ثبت ديدگاه