در این مقاله به معرفی کامل فرایند مهندسی معکوس می پردازیم و نقطه ی اتصال و ارتباط آن با تکنولوژی پرینت سه بعدی را درک خواهیم کرد. در صنایع مختلف این نیاز احساس می شود که بتوان از روی یک قطعه واقعی موجود به مستندات و فایل های لازم برای تولید دست پیدا کرد. خیلی اوقات این نیاز وجود دارد تا از یک اثر هنری قدیمی نمونه برداری شود و یا هندسه در یک فایل کامپیوتری ذخیره شود و یا گاهی نیاز است تا برای تعمیرات ونگهداری از آثار تاریخی ملی مربوط به زمان باستان از آنها تصویر برداری شود و قطعاتی از آنها تولید شوند. همه این مثال ها از کاربرد های مهندسی معکوس می باشند که امروزه پرینت سه بعدی و اسکن سه بعدی آن را بسیار راحت کرده اند.

فهرست مطالب

مهندسی معکوس چیست؟

مهندسی حرفه ای است که به طراحی، ساخت و تولید و تعمیرات و نگهداری محصولات، سامانه ها و سازه ها می پردازد. به طور کلی، دو نوع مهندسی وجود دارد: مهندسی مستقیم (رو به جلو) (forward engineering) و مهندسی معکوس (reverse engineering).

مهندسی مستقیم، فرآیند حرکت سنتی از مفاهیم انتزاعی سطح بالا و طراحی های منطقی به اجرای فیزیکی یک سامانه است. اما در بعضی موارد ممکن است یک قطعه فیزیکی موجود باشد در حالی که هیچ جزئیات فنی مانند مستندات فنی و نقشه ها، صورت لیست مواد و اقلام (BOM) یا داده های مهندسی مثل خواص حرارتی و الکتریکی آن در دسترس باشد. فرایند تکثیر یک قطعه، زیر مجموعه یا محصول موجود، بدون کمک نقشه ها، مستندات یا مدل کامپیوتری به عنوان مهندسی معکوس شناخته می شود.

مهندسی معکوس می تواند به عنوان فرآیند تجزیه و تحلیل سامانه مهندسی به موارد زیر به در نظر گرفته شود:

- شناسایی اجزای سامانه و ارتباط آن ها

- ایجاد نمایه هایی از سامانه به صورت سطح بالا

- ایجاد نمایه ای فیزیکی از آن سامانه

مهندسی معکوس در زمینه های متنوعی مانند مهندسی نرم افزار، صنعت سرگرمی، خودروسازی، محصولات مصرفی، میکروچیپ ها، مواد شیمیایی، الکترونیک و طراحی های مکانیکی بسیار رایج است. مثلا، هنگامی که یک دستگاه جدید به بازار می آید، تولیدکنندگان رقیب، ممکن است یکی از آن دستگاه را بخرند و اجزای آن را باز کنند تا یاد بگیرند که چگونه ساخته شده و چگونه کار می کند. یک شرکت شیمیایی ممکن است از مهندسی معکوس برای دفاع از حق ثبت اختراع (Patent) خود، در محصول تولید شده توسط رقیب خود، استفاده کند. در مهندسی عمران، طراحی های پل ها و ساختمان ها از نمونه های موفق گذشته کپی برداری می شوند تا احتمال خرابی و بروز فاجعه کمتر باشد. در مهندسی نرم افزار، کُدهای خوب جدید، اغلب تغییر یافته ای از کُدهای خوب پیشین است.

در برخی موارد، طراحان احساس راحتی می کنند تا با استفاده از گِل رُس، گچ، چوب یا فوم، به ایده های خود شکل می دهند، و کار با نرم افزار های طراحی سه بعدی امروزی برایشان راحت نیست، اما برای ساختن قطعه مورد نظر به فایل CAD نیاز است. همچنین از آنجایی که محصولات وقتی به شکل اصلی می رسند بیشتر شکل خودشان را نشان می دهند، طراحی در CAD ممکن است کاری چالش برانگیز یا غیرممکن باشد. هیچ تضمینی وجود ندارد که مدل CAD به مدل قابل قبول نزدیک باشد. مهندسی معکوس یک راه حل برای این مشکل فراهم می کند، زیرا مدل فیزیکی مرجع اطلاعات برای به دست آوردن مدل CAD است. این عنوان فرآیند قطعه- تا – فایل – CAD اشاره دارد.

یکی دیگر از دلایل استفاده از مهندسی معکوس این است که زمان فرآیند توسعه محصول را کاهش می دهد. در بازار پر رقابت جهانی، تولید کنندگان به طور مداوم به دنبال راه حل های جدید برای کوتاه شدن زمان رسیدن یک محصول جدید به بازار هستند. توسعه سریع محصول (RPD) به تکنولوژی ها و تکنیک های جدیدی می گویند که به تولید کنندگان و طراحان کمک می کند تا به نیاز کاهش زمان تولید محصول پاسخ دهند. مثلا، شرکت های قالب سازی و تزریق پلاستیک، باید زمان تولید قالب را بطور قابل توجهی کاهش دهند. با استفاده از مهندسی معکوس، یک محصول یا مدل سه بعدی می تواند به سرعت به صورت دیجیتال اسکن سه بعدی شود، دوباره مدل سازی شود و برای پرینت سه بعدی یا قالب سازی سریع آماده شود.

آی دیزاین یکی از ارائه دهندگان خدمات اسکن سه بعدی در ایران است. برای اطلاع بیشتر و مشاوره رایگان روی لینک زرد کلیک کنید

مهندسی معکوس و دلایل استفاده از آن

- توقف تولید یک محصول از سوی تولیدکننده اصلی آن

- وجود اسناد ناکافی از طراحی اصلی محصول

- عدم وجود سازنده اصلی محصول زمان حاضر (در حالی که یک مشتری به محصول نیاز دارد)

- مستندات اصلی طراحی گم شده یا در هنگام توسعه محصول تدوین نشده بودند.

- برخی از ویژگی های بد محصول باید دوباره طراحی شوند. مثلا، لازم است تا نشان داده شود سایش بیش از حد مربوط به کدام قسمت از محصول بوده که باید بهبود یابد.

- برای تقویت ویژگی های خوب یک محصول جهت استفاده بلندمدت از محصول

- برای تجزیه و تحلیل ویژگی های خوب و بد محصولات رقبا

- برای کشف راه های جدید برای بهبود عملکرد و ویژگی های محصول

- برای به دست آوردن روش های رقابت پذیری از طریق درک و مقایسه محصولات رقیب و توسعه محصولات بهتر

- مدل اصلی CAD در روش های جدید و امروزی تولید قابل پشتیبانی نیست.

- تامین کننده اصلی نمی تواند یا مایل به ارائه قطعات اضافی نمی باشد.

- تولید کنندگان تجهیزات اصلی یا مایل نیستند یا قادر به ارائه قطعات جایگزین نیستند و یا خواستار هزینه های بالایی برای قطعات تک-منبع هستند.

- برای به روز رسانی مواد منسوخ یا فرآیندهای تولید قدیمی با تکنولوژی های فعلی و ارزان تر

مهندسی معکوس قابلیت تکثیر یک قطعه موجود را با اندازه گرفتن ابعاد، ویژگی ها و خواص اجزای فیزیکی آن امکان پذیر می سازد. قبل از تلاش برای مهندسی معکوس، یک تجزیه و تحلیل به خوبی برنامه ریزی شده چرخه عمر و تجزیه و تحلیل هزینه – فایده باید برای توجیه پروژه های مهندسی معکوس انجام شود. اگر قطعاتی که می خواهند معکوس مهندسی شوند به میزان سرمایه گذاری بالا نیاز داشته باشند و یا در تیراژ زیاد تولید شوند؛ فرآیند مهندسی معکوس برای آنها باعث صرفه جویی در هزینه ها می شود و به صرفه خواهد بود. حتی اگر مهندسی معکوس قطعه ای مقرون به صرفه نباشد ممکن است به دلیل نیاز حیاتی به آن قطعه در یک سامانه، آن قطعه را مهندسی معکوس کنیم.

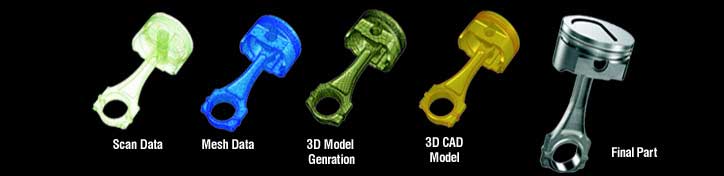

فرآیند مهندسی معکوس

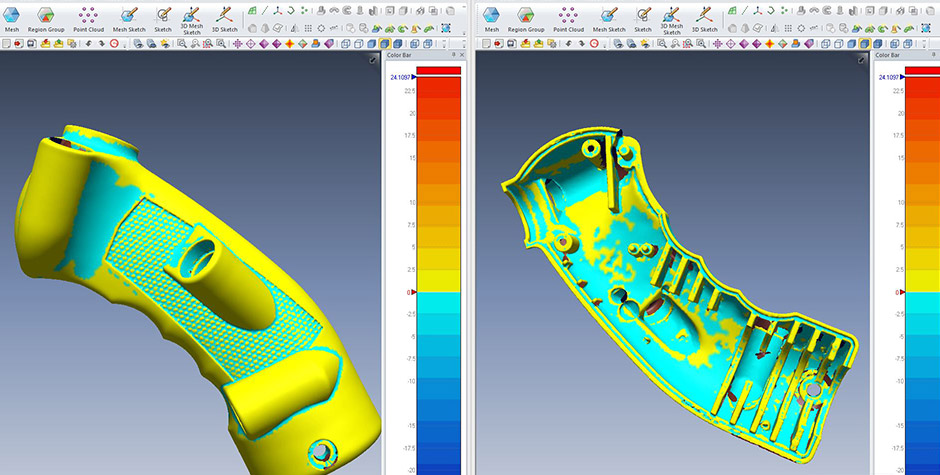

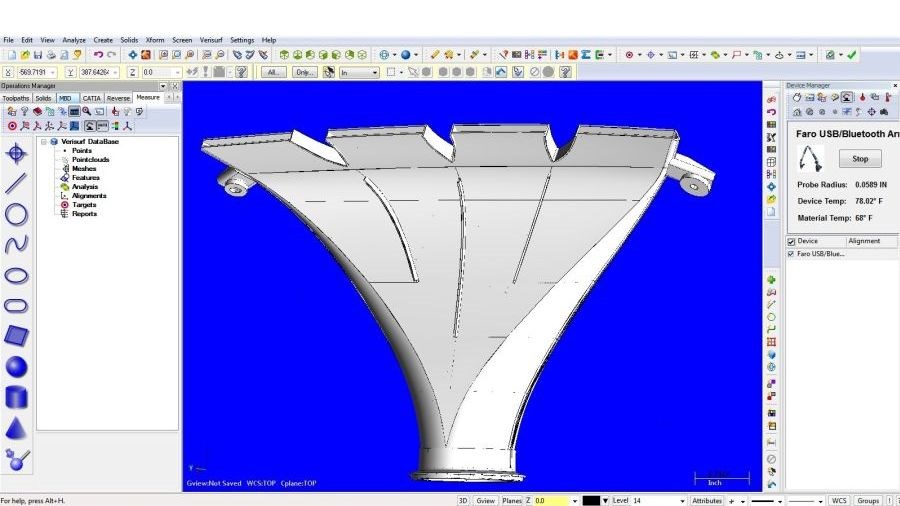

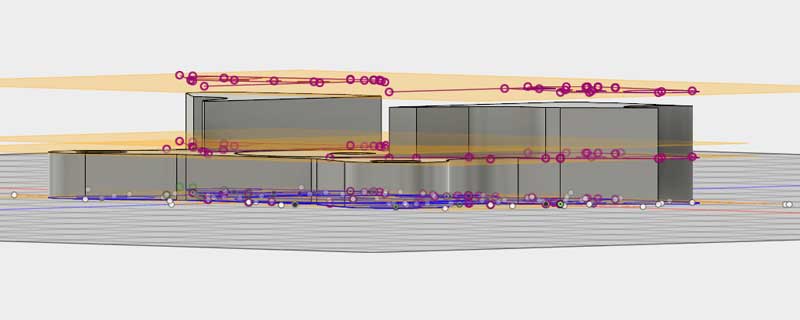

مهندسی معکوس قطعات مکانیکی مستلزم دستیابی به داده های سه بعدی هندسه قطعه به صورت ابر نقاط با استفاده از اسکنر سه بعدی لیزری یا سی تی اسکن (توموگرافی کامپیوتری) است. نمایش دادن هندسه قطعه به صورت مجموعه نقاطی در سطح آن، اولین قدم در رسیدن به هندسه قطعه در کامپیوتر می باشد. در مرحله بعدی یک مش سطحی خوب برای قطعه توسط نرم افزار های مهندسی معکوس (مانند GeoMagic یا Catia) به دست می آید. در مرحله بعد نیاز است تا مش سطحی قطعه توسط همان نرم افزار تمیز شود، به این معنی که سطوح قطعه صاف شوند و برخی خرابی های فایل اصلاح شود. به این مش سطحی سطوح NURBS می گویند که در مرحله بعدی به یک فایل CAD قابل تبدیل است و فایل CAD همان فایلی است که برای فرآیند تولید قابل خواندن می باشد، فرآیند هایی مانند ماشین کاری های CNC و یا پرینت سه بعدی.

می توان گفت که مهندسی معکوس با محصول آغاز می شود و از طریق فرآیند طراحی در جهت مخالف به نتیجه ای برای تعریف محصول می رسد. در انجام این فرآیند، تا حد امکان اطلاعاتی را از طراحی که برای تولید یک محصول خاص استفاده می شود، می بایست استخراج کرد.

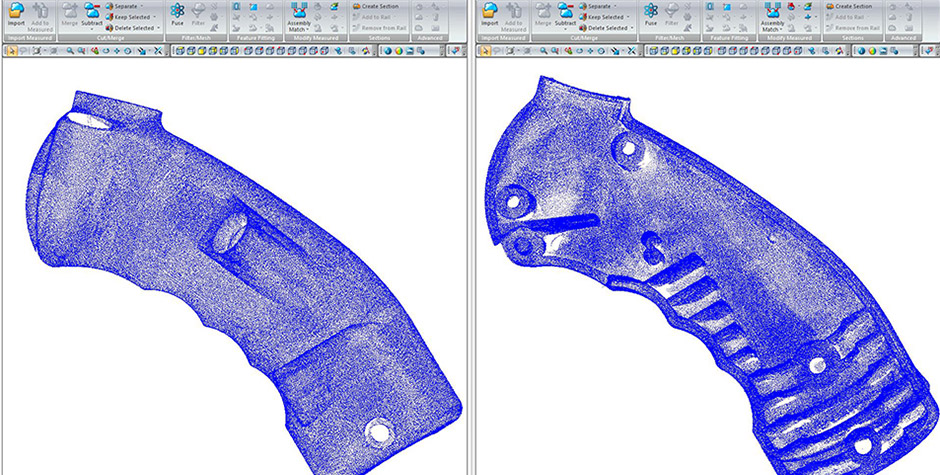

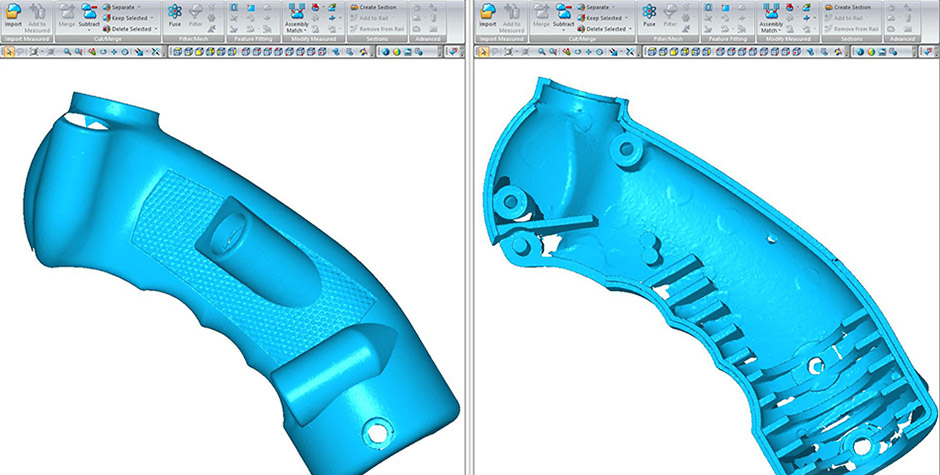

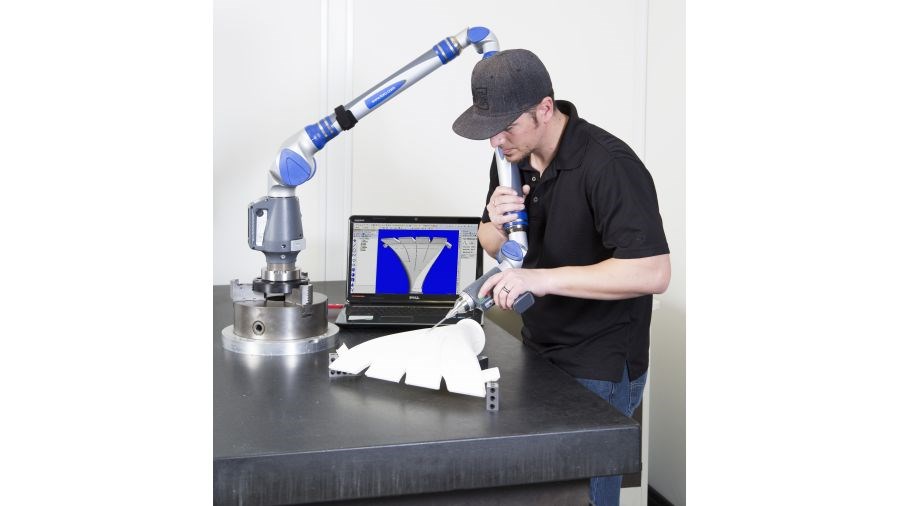

در یک مطالعه موردی مشتری نیازمند تولید قطعه ای از روی یک قطعه واقعی بود تا بتواند آن را به در یک شبیه ساز (سیمولاتور) استفاده کند. این مشتری می خواست تا نسخه دیجیتالی فایل آن قطعه را در نرم افزار CAD خود داشته باشد تا بتواند با استفاده از پرینت سه بعدی نمونه آن قطعه را بسازد. آن قطعه یک دسته اهرمک بود و همان طور که در شکل می بینید به صورت دو تکه طراحی شده بود. مشتری درخواست اسکن سه بعدی هر دو تکه را داشت که به صورت فایل دیجیتالی با فرمت .STL باشد. این فرمت، فرمتی استاندارد برای پرینت سه بعدی می باشد.

از آن جایی که مشتری دقت بالای اسکنر CMM را نمی خواست ؛اهرمک با استفاده از اسکنر متحرک بازویی اسکن شد. با استفاده از نورپردازی صحیح و قرار دادن درست اهرمک بر روی میز مخصوص اسکن می توان کامل ترین و دقیق ترین اسکن را برای اهرمک انجام داد. این اسکنر فایل ابر نقاط که مجموعه ای از نقاط سطح قطعه می باشد را به صورت فایلی با فرمت .PCL در نرم افزار خروجی می دهد.

برای تغییر این متن بر روی دکمه ویرایش کلیک کنید. لورم ایپسوم متن ساختگی با تولید سادگی نامفهوم از صنعت چاپ و با استفاده از طراحان گرافیک است.

پس از مرحله اسکن سه بعدی، داده ها به نرم افزار مهندسی معکوس جهت تبدیل فایل ابر نقاط به فایل مش سطحی که همان فایل STL می باشد فرستاده می شود. بازرسی و رفع اشکال فایل ابر نقاط نیز در این مرحله صورت می گیرد. با استفاده از این نرم افزار می توان داده ها را مرتب کرد و سپس دو اسکن داخلی و خارجی را برای ایجاد دو تکه مجزا از اهرمک هماهنگ کرد. سپس داده های مرتب شده به عنوان فایل .STL در آمده و برای مشتری ارسال شدند.

در طی این پروژه، مشکلات کمی به وجود آمد، عمدتا به علت قابلیت بالای تشخیص اسکنر. سطوح به راحتی بدون هیچ مشکلی اسکن شده بودند، حتی هنگام حرکت از سطح مات به سطح براق. یکی از زمینه هایی که انتظار می رفت مشکلی ایجاد کند، پایه ای از درز داخلی بود، زیرا لیزر در هنگام اسکن از خط دید استفاده می کند. این موضوع با مشتری در میان گذاشته شد و موافقت شد که اسکن انجام شود و سپس گزارشی داده شود. پس از انجام یک اسکن اولیه و ارسال نتیجه به مشتری، او خوشحال بود که اسکن کامل انجام شده است.

آی دیزاین ارائه دهنده خدمات مهندسی معکوس در ایران است. برای اطلاع بیشتر و مشاوره رایگان روی لینک زرد کلیک کنید

برای درک بهتر مفهوم مهندسی معکوس توصیه میکنیم حتما فیلم زیر را مشاهده کنید.

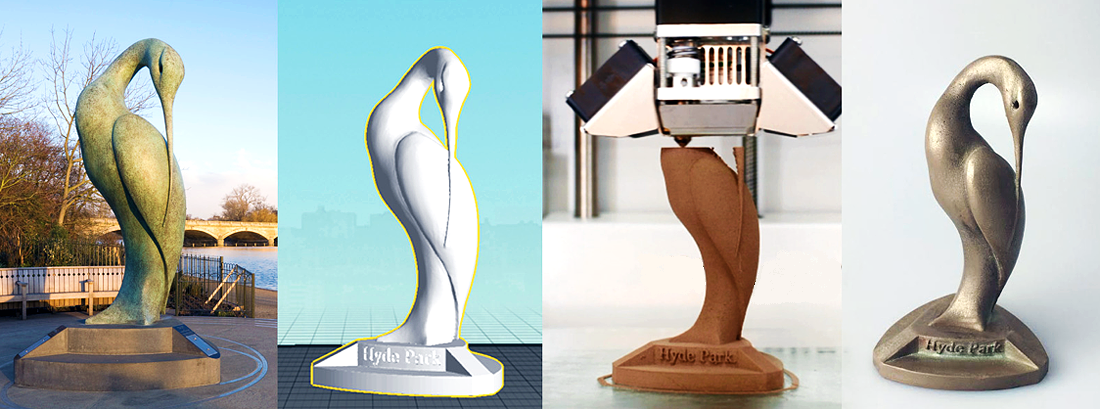

نمونه ی دیگری از فرآیند مهندسی معکوس به کمک تکنولوژی پرینت سه بعدی در ادامه آورده شده است

مهندسی معکوس به وسیله چاپ سه بعدی

مهندسی معکوس می تواند به عنوان فرآیند تجزیه و تحلیل سامانه مهندسی برای شناسایی اجزای سامانه و ارتباط آن ها و ایجاد نمایه ای فیزیکی از آن سامانه در نظر گرفته شود. به کمک مهندسی معکوس و تکنولوژی چاپ سه بعدی می توان قطعاتی را بدون نیاز به چرخه تولید اولیه به راحتی تولید کرد.

در سال ۱۹۹۰ موسسه مهندسان برق و الکترونیک (IEEE)، مهندسی معکوس را فرآیند تجزیه و تحلیل یک سیستم موضوعی برای شناسایی اجزا و ارتباطات میان آنها به منظور ساخت سیستم در شکلی جدید و یا در سطحی بالاتر تعریف کرده است. منظور از “سیستم موضوعی” در این تعریف، محصول نهایی نرم افزار است. مهندسی معکوس لزوماَ از محصول نهایی نمی باشد بلکه می تواند از هر مرحله از چرخه محصول صورت گیرد.

دو عنصر در مهندسی معکوس وجود دارد:

- Design Recovery

- Redocumentation

Redocumentation ایجاد نمایه جدیدی از کد کامپیوتر است تا بتوان آن را آسان تر درک کند. در حالی که Design Recovery، استفاده از استدلال، دانش عمومی یا تجربه شخصی بدست آمده از بررسی محصول برای درک عملکرد آن می باشد.

همانطور که گفته شد در تعریفی ساده تر مهندسی معکوس به معنای جداسازی قطعات یک سیستم به منظور دانستن چگونگی عملکرد آن است. نرم افزار مهندسی معکوس شامل تبدیل یک کد برنامه (رشته ای از ۰و ۱ها که به پردازنده منطقی ارسال می شود) به کد منبع که در آن نوشته شده، با استفاده از زبان برنامه نویسی است. همانگونه که ذخیره سازی قطعات یدکی تولید کنندگان از انبارهای صنعتی بزرگ به سخت افزارهای هارد دیسک منتقل شده است، طراحی کامپیوتری (CAD) در دنیای امروزی امکان جدیدی به ویژه زمانی که با پرینتر سه بعدی همراه می شود، پدید آورده است. امروزه چرخه طراحی یک محصول به طور چشمگیری از ماه ها به هفته ها کاهش یافته است. هم چنین کنترل شرکت ها بر روند تولید بهتر از گذشته شده است.

فرآیند مهندسی معکوس با چاپ سه بعدی چگونه است؟

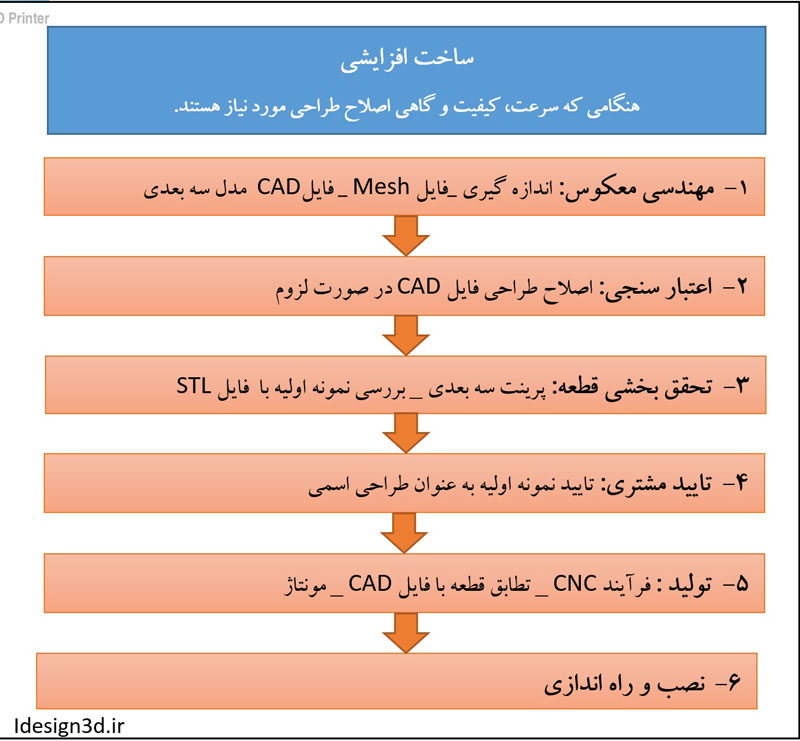

مهندسی معکوس و چاپ سه بعدی به عنوان بخش مهمی از توسعه گردش کار ثابت شده اند. اغلب از نمونه های اولیه برای پشتیبانی از بحث های مهندسی استفاده می شود. درنتیجه پروژه ها با سرعت بالاتر و نتایج بهتر پایان می یابند. با استفاده از راه حل های اندازه گیری قابل حمل، امروزه یک قطعه می تواند تنها با سه بازدید و با استفاده از مهندسی معکوس مدل سازی، تولید، بازرسی و نصب شود. برای این منظور در ابتدا نمونه را برای جمع آوری داده های مهندسی معکوس اسکن کرده، سپس یک بررسی مناسب از نمونه اولیه پرینت سه بعدی شده به عمل می آوریم و در نهایت قطعه ساخته می شود.

آی دیزاین ارائه دهنده خدمات پرینت سه بعدی در تهران و شهرستانها .برای اطلاع بیشتر و مشاوره رایگان روی لینک زرد کلیک کنید

جدول تولید قطعه به کمک مهندسی معکوس و چاپ سه بعدی

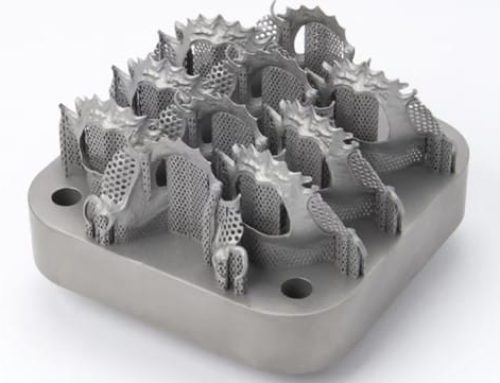

به عنوان مثال هنگامی که قطعات برای یک هواپیمای قدیمی نیاز به جایگزینی داشته باشد، در اغلب موارد فایل های CAD موجود نیست. پس از سالها استفاده، مشخصات طراحی اولیه قطعات دیگر نمی توانند برای استفاده مناسب باشند. در برخی موارد، یک قسمت طراحی شده اصلی ممکن است نقص طراحی داشته که اصلاح شده باشد. در هر مورد، مهندسی معکوس به مهندسان جهت شناسایی مشکلات و استفاده از راه حل های پیشنهادی، روش های کاربردی ارائه می دهد. یک قطعه که به طور معمول طی ۸ تا ۱۶ هفته ساخته می شده است می تواند با دقت بالا طی چند روز با چاپ سه بعدی تولید شود. پس از آن مشتری می تواند با استفاده از مدل، بررسی کافی انجام داده و با اطمینان محصول را تأیید کند. فرآیند مهندسی معکوس تا چاپ سه بعدی فرآیندی ساده است. ابتدا قسمت اصلی تخریب شده و هر جزء دیگر با استفاده از نرم افزار Verisurf مهندسی معکوس می شود. داده برداری می تواند با استفاده از CMM یا CMM قابل حمل انجام شود. نرم افزار Verisur داده های ابر نقطه گرفته شده را به مدل هایی با فرمت STL مناسب برای چاپ سه بعدی تبدیل می کند. سپس از مدل سه بعدی برای تبدیل به فایل CADاستفاده می شود. پس از بررسی و تایید طراحی، نمونه چاپ سه بعدی اولیه می تواند به عنوان یک مدل نماینده برای قسمتی از پروژه در فرایند تولید مانند ماشینکاری، جوشکاری، پوشش دهی و مونتاژ نهایی استفاده شود. هیچ یک از طرح ها و یا مدل های کامپیوتری نمی توانند در درک علت طراحی، جلوگیری از اشتباهات پر هزینه و سرعت تولید، جایگزین ارزش یک قطعه چاپ سه بعدی شوند.

چگونه در خانه مهندسی معکوس انجام بدهیم و فایل خود را پرینت کنیم

مهندسی معکوس روشی برای دریافتن جزئیات یک قطعه و ارتباط آن با اجزای دیگر است. هنگامی که شما می خواهید یک نمونه از یک محصول موجود را با یک چاپگر سه بعدی تولید کنید، روش مهندسی معکوس می تواند بسیار مفید باشد.

تمرکز اصلی ما در این بخش بر روی کالیپر ترمز خودرو و فرآیندهای مورد نیاز برای معکوس مهندسی آن برای ایجاد یک مدل قابل چاپ سه بعدی برای اهداف آموزشی است.

۱) ابزارهای خود را برای مهندسی معکوس آماده کنید.

ابزارهای زیادی وجود دارند که می توانند هنگام مهندسی معکوس مفید باشند. ابزارها می توانند شامل

- کولیس دیجیتال

- ۲.خط کش

- ۳.اسکنر های سه بعدی

- ۴. ابزارهای اندازه گیری دیگری مانند ریزسنج برای اندازه گیری های داخلی و بیرونی

- ۵. یک مداد و دفترچه یادداشت باشند

ممکن است بخواهید از جایی که قطعات را می گذارید یا برخی از نقاط خاصی که ممکن است بخواهید بعدا نگاه کنید، یادداشت بردارید.

در طرح های اولیه این پروژه برای مهندسی معکوس کالیپر ترمز، ابعاد دقیق خیلی مهم نبودند و بنابراین یک جفت کولیس ورنیه به عنوان ابزار انتخابی برای این پروژه انتخاب شد. یک نرم افزار خوب CAD نیز بسیار مفید خواهد بود.

یک جفت کولیس دیجیتال می تواند حدود ۲۰۰ هزار تومان باشد، اما باید ابزار استانداردی برای همه سازندگان باشد. آنها نه تنها کار خود را برای اندازه گیری چاپ سه بعدی مهندسی معکوس شما خوب انجام می دهند، بلکه فیلامنت های شما را برای تست چاپ دقیق و سازگار اندازه گیری می کنند.

۲) برای طرح و چاپ سه بعدی خود برنامه ریزی کنید.

زمان شروع برنامه ریزی طراحی شما برای چاپ سه بعدی است. در اینجا به برخی از نکات کلیدی که باید در ذهن داشته باشید اشاره می کنیم:

- چه ویژگی هایی از محصول مورد نظر را می خواهید به طراحی و چاپ خود منتقل کنید؟

- برخی از محصولات دارای اشکال پیچیده هستند، آیا این چیزی است که شما می توانید به درستی مرتب سازی و چاپ کنید؟ ممکن است لازم باشد یک کمی تغییر طراحی برای چاپ بهتر انجام دهید.

- چه ویژگی هایی برای ایجاد قدرت تحمل در طراحی مورد نیاز است که می تواند برای چاپگر سه بعدی قابل اجرا باشد ؟

هنگامی که با یک قطعه فلزی برای پرینت توسط پرینتر سه بعدی فلز کار می کنید، تحمل ها به طور قابل توجهی کوچکتر از آنچه شما می توانید با چاپگر سه بعدی رو میزی به دست آورید، خواهد بود. این نکته را باید در ذهن داشته باشید و طراحی خود را مطابق با آن تنظیم کنید. برای یافتن استحکامات بیشتر می توانید از چاپگر های سه بعدی صنعتی مانند چاپگرهای سه بعدی SLS استفاده کنید.

- آیا مدل خود را با مقیاس ۱:۱ طراحی خواهید کرد؟ اگر نیاز به طراحی خود در مقیاس بالا یا پایین دارید، به اینماشین حساب مقیاس عالی نگاهی بیاندازید.

از آنجا که کالیپر ترمز دارای ابعاد خیلی بزرگی نیست و میتوان آن را به چاپگر سه بعدی تولید کرد، در این پژوهش مقیاس ۱:۱ برای ساخت در نظر گرفته شده است.

شکل برنامه ریزی برای طراحی

هنگامی که طراحی خود را برنامه ریزی کردید، زمان خوبی برای شروع اندازه گیری ها و یادداشت ابعاد و اندازه ها است. برای کالیپر ترمزی که مورد نظر است، نیاز به شروع اندازه گیری آب بند ها، پیستون و بدنه آن بود. در حالی که یادداشت ها در طول این مرحله برای حفظ هماهنگی بین قطعات اهمیت دارد، زیرا برخی از قطعات بسیار پیچیده هستند و ممکن است برداشتن یادداشت ها و مستند سازی دقیق کمی سخت باشد. در این شرایط، کار با نرم افزار های طراحی سه بعدی CAD در حین انجام اندازه گیری یک جایگزین عالی می باشد.

۳) مونتاژ و مطالعه– درک مفهوم

مهمترین نقطه شروع مهندسی معکوس درک محصولی است که در دست دارید. از آنجایی که تعدادی از قطعات مونتاژی وجود دارد، شما باید رابطه بین بخش های مختلف را بررسی کنید. هنگام دمونتاژ کالیپر، مطمئن باشید که در مورد تناسب و تست قطعات توجه داشته اید. استحکام عامل مهمی در روند چاپ و طراحی خواهد بود. در ادامه بیشتر به این موضوع خواهیم پرداخت. اطمینان حاصل کنید که شما زمان کافی برای درک کامل قطعات اصلی گذاشتید، در این مرحله شما می توانید هر گونه خطا که ممکن است بعدا در روند طراحی و چاپ پدیدار شوند را کاهش دهید.

داشتن یک درک قوی در ابتدا، طراحی محصول شما را بسیار ساده تر می کند. همانطور که می بینید، در این پژوهش کار با یک کالیپر که قبلا کاملا دمونتاژ شده بود شروع شده است.

شکل کالیپر ترمز

در بیشتر موارد، محصولی که شما در اختیار دارید، احتمالا مونتاژ شده خواهد بود. اولین قدم برای شروع فرایند مهندسی معکوس جداسازی اجزا و قطعات و دمونتاژ محصول است. هر قسمت را بررسی کنید و اگر قطعات متحرک وجود داشته باشد، آنها را حرکت دهید تا درک کنید که چگونه کار می کند. در عکس زیر، کالیپر ترمز جدا شده است و یادداشتی برای هر قطعه و مکان مونتاژ آن نسبت به سایر قطعات و عملکرد آن، تهیه شده است.

همانطور که می بینید نکاتی در مورد کالیپر ترمز وجود دارد که باید به فایل طراحی کامپیوتری منتقل شوند.

شکل کالیپر ترمز باز شده

۴) کار طراحی فایل CAD خود را شروع کنید.

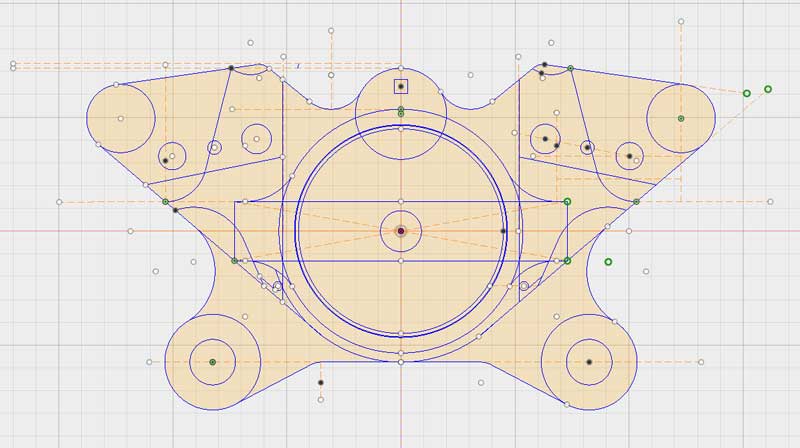

طراحی کالیپر با یک طرح ساده دو بعدی شروع می شود. ویژگی های هر کالیپر ترمز در طرح اولیه مهندسی معکوس به صورت دو بعدی طراحی شد. در این پروژه تنها با طراحی نیمی از هر یک از بدنه کالیپر و متقارن کردن آن با استفاده از دستور Mirror برای ایجاد قسمت دوم، در نصف حجم کار صرفه جویی شد. البته این نکته مهم است که طراحی شما دقیقا در هر طرف متقارن باشد. استفاده از تقارن برای ایجاد قسمت دوم، صرفه جویی زیادی در زمان شما خواهد کرد و اطمینان حاصل خواهید کرد که همه چیز کاملا درست شده است.

شکل نقشه طراحی دوبعدی کالیپر ترمز

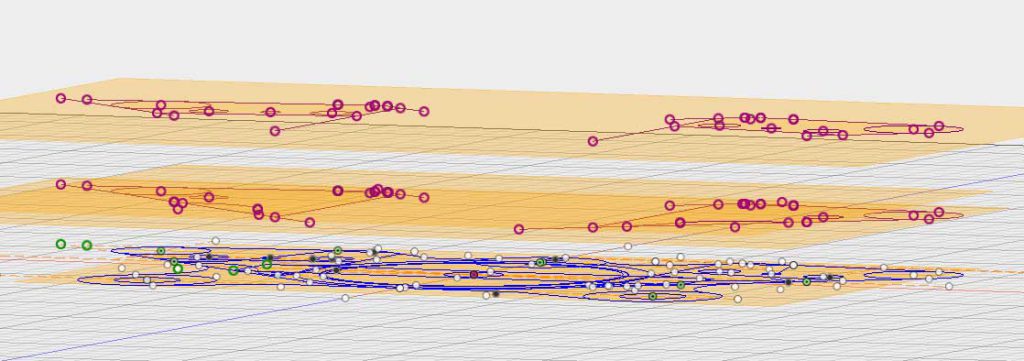

گام بعدی ایجاد میزان آفست قطعه در بدنه کالیپر نسبت به فایل دوبعدی می باشد که به این ترتیب می توان به هندسه سه بعدی دست یافت. فایل های طراحی دوبعدی اولیه به مقدار تعیین شده از صفحه اصلی آفست پیدا میکنند تا ضخامت مورد نیاز برای قطعه سه بعدی را به وجود بیاورند.

پس از تکمیل، تمام ویژگی های لازم، قسمت هایی از فایل سه بعدی را که نمی توان از طرح دوبعدی اولیه ایجاد کرد، اضافه می کنیم. این مورد برای کالیپر ترمز شامل اتصالات ترمز و تمام قسمت های دیگر به کالیپر می شود. پس از شروع چاپ سه بعدی، شما فرآیند تبدیل فایل دو بعدی به سه بعدی را مشاهده خواهید کرد. در این مرحله می توانید مشکلات مربوط به طراحی را مشاهده کنید.

۵) روش و ماده مورد نظر خود را برای پرینت سه بعدی انتخاب کنید.

در این جا به دلیل سادگی پروژه و آموزشی بودن آن پرینتر سه بعدی FDM برای انجام این پروژه انتخاب شده است که از مابقی روش ها ارزان قیمت تر می باشد. ولی می توان این بخش را تعمیم داد و برای تولید قطعه مورد نظر از روش های با کیفیت بهتر مانند پرینتر SLS و یا برای رسیدن به دقت ها و ظرافت های بیشتر از پرینتر هایی مانند دستگاه پرینتر سه بعدی Polyjet استفاده کرد.

اغلب هنگامی که یک قطعه را با یک چاپگر سه بعدی تولید می کنید، نمی توانید آن را با همان مواد اصلی قطعه چاپ کنید. تصمیم دیگر در مورد طراحی مدل این است که فیلامنت هایی که می خواهید استفاده کنید را انتخاب کنید. البته این بستگی به استفاده شما از آن مدل چاپ سه بعدی دارد. آیا این یک قطعه نمایشی است که تقریبا با هر فیلامنتی قابل انجام است یا شما قرار است به صورت مداوم و تحت نیروهای مختلف آن را مورد استفاده قرار دهید؟ در این صورت شما مجبور به استفاده از یک فیلامنت قوی تر هستید که چاپ سه بعدی شما بتواند در برابر سایش و شکستن مقاوم باشد.

در این پروژه مدل کالیپر ترمز به عنوان یک قطعه نمایشی طراحی شده است که می تواند از هم جدا شود و مجددا مونتاژ گردد. در نتیجه قرار شد که از جنس PLA و ABS چاپ شود. در قطعاتی که نیاز به انعطاف کم دارند از ABS استفاده شده و در قطعات سخت افزاری که نیازی به انعطاف پذیری ندارند از فیلامنت PLA استفاده می شود.

سخن پایانی

هنگام مهندسی معکوس یک قطعه برای چاپ سه بعدی ،بسیار مهم است که ابزار مناسب همراه با نرم افزار طراحی سه بعدی CAD خوب و برنامه ریزی مناسب داشته باشید. یکی از مواردی که همیشه باید در نظر گرفت، تعامل بین بخش های مختلف است چراکه می تواند نتیجه نهایی مدل چاپ سه بعدی شده را تحت تاثیر قرار دهد. جهت گیری تولید قطعه در داخل محفظه ساخت دستگاه و انتخاب فیلامنت نیز عوامل مهمی برای محصول نهایی هستند. با برنامه ریزی مناسب، شما قادر خواهید بود تا کنجکاوی خود را برآورده کرده و ایده های خود را تا می توانید پیش ببرید.

منابع:

بسیار جذاب بود. ممنون از مطلب خیلی مفیدتان.

آقا مهندسی معکوس یا همون Reverse Engineering مفصل تر از چیزیه توی این مقاله هست. لطفا توی آپدیت های بعدی مقالتون اصلاح کنید. البته خدایی فایل پی دی اف مهندسی معکوس که گذاشتید برای دانلود به دردم خورد.

شرکت فنی مهندسی تقارن سپاهان شرکت حرفه ای در زمینه طراحی و ساخت قطعات ماشین آلات صنعتی و… فعالیت میکنه