اکنون که تکنولوژی پرینتر سه بعدی به یک فناوری بسیار رایج تبدیل شده است، ساخت مجدد مدل ها و ایجاد نمونه های اولیه در مقایسه با چند دهه گذشته بسیار آسان شده است. با این حال، بهتر است که نگاهی به روش های ساخت قدیمی تر بیندازیم و راه هایی برای تلفیق این تکنیک ها با فناوری های جدید بیابیم. یکی از قدیمی ترین روش های ساخت نسخه های یک مدل، فناوری ریخته گری دقیق یا ریخته گری مومی است. این روش شامل ساخت نمونه اولیه از موم است که قالب با استفاده از مواد نسوز از آن ساخته می شود. ریخته گری دقیق دقیقاً چگونه انجام می شود و کاربرد های آن چیست؟ چگونه می توانیم این فرایند را با فناوری پرینت سه بعدی ترکیب کنیم؟

ریخته گری دقیق چیست؟

ریخته گری دقیق یک روش ساخت بسیار قدیمی است که احتمالاً به هزاران سال پیش بر می گردد. متون باستانی مربوط به سال ۱۱۰۰ میلادی به اولین استفاده از ریخته گری دقیق برای ساخت مجسمه پرسئوس با سر مدوزا اشاره دارد که در فلورانس ایتالیا قرار گرفته است. در آن زمان، موم عسل ماده ترجیحی برای ایجاد نمونه های اولیه بود، در حالی که برای ساخت قالب ها از خاک رس استفاده می شد.

فرآیند ریختهگری دقیق با ساخت یک مدل مومی یا پلاستیکی از قطعه مورد نظر آغاز میشود. این مدل سپس با یک لایه نازک از مواد سرامیکی پوشانده میشود. پس از سخت شدن سرامیک، موم ذوب شده و خارج میشود تا قالب خالی برای ریختهگری فلز باقی بماند. فلز مذاب درون این قالب ریخته شده و پس از سرد شدن، قالب شکسته میشود تا قطعه فلزی با جزئیات دقیق و بالا بدست آید.

در دوران مدرن، ریخته گری دقیق به یکی از روش های ساخت ترجیحی برای بازآفرینی طرح های ظریف بدون هیچ گونه ماشینکاری تبدیل شده است. این فناوری در ابتدا برای ساخت تاج و آنله برای دندانپزشکی مورد استفاده قرار می گرفت اما به سرعت توسط بسیاری از صنایع دیگر مانند هوافضا، خودروسازی، کالاهای ورزشی و نظامی مورد استفاده قرار گرفت.

در زیر یک طرح کلی از مراحل فرآیند ریخته گری دقیق آورده شده است:

ساخت الگوی اصلی

اولین مرحله از ریخته گری دقیق، ساخت نمونه اولیه اصلی از موم است. کاربردهای صنعتی معمولاً درجاتی از ماشینکاری را شامل می شوند، اما صنعتگران می توانند این مرحله را با دست نیز انجام دهند.

برای توسعه نسخه های متعدد یک مدل، می توان کپی های متعددی از الگوی اصلی را به یک راهگاه مومی متصل و یک مجموعه از الگوها شبیه درخت را ایجاد کرد. این تکنیک یک روش بسیار معمول در کاربردهای تولیدی در مقیاس صنعتی است و می توان درختی تهیه کرد که شامل حداکثر صد الگوی اصلی باشد.

اعمال ماده نسوز

پس از ایجاد الگوی اصلی، زمان استفاده از موادی است که در نهایت قالب را تشکیل می دهند. این مرحله که با عنوان “investing” شناخته می شود، شامل استفاده از مواد نسوز (یا مقاوم در برابر حرارت) در الگوی اصلی است. مواد نسوز متداول مورد استفاده در ریخته گری دقیق شامل سیلیس، آلومینا، آلومینیوم سیلیکات یا زیرکن می باشد.

توسعه قالب ریخته گری شامل سه مرحله است. مرحله اول، پوشش دهی، با فرو بردن الگوی اصلی در دوغاب مواد نسوز انجام می شود. این کار اجازه می دهد تا مواد ریخته گری به تمام شکاف های این الگو وارد شوند تا حتی کوچکترین جزئیات بازسازی شود. این پوشش سپس با اعمال حجم بیشتری از مواد نسوز یه صورت دستی یا با قرار دادن الگوی اصلی در معرض باران ذرات ماسه تکمیل می شود. سپس مواد نسوز با قرار گرفتن در معرض دمای بالا سخت می شود.

این مراحل باید تا زمان تشکیل که یک لایه کاملاً ضخیم و مقاوم از مواد ریخته گری تکرار شوند. معمولاً حداقل ضخامت ۵ میلی متر مورد نظر است. وقتی ریخته گری به اندازه کافی ضخیم و مقاوم شد، قالب تا ۴۸ ساعت باقی می ماند تا خشک شود. همچنین اتصال دهنده هایی مانند ترکیبات سیلیکات می توانند به منظور بهبود مقاومت مکانیکی و پایداری شیمیایی قالب، با مواد ریخته گری ترکیب شوند.

موم زدائی

وقتی قالب کاملاً سفت شد، درون کوره قرار می گیرد و وارونه می شود. دما موم داخل قالب را ذوب کرده و امکان خروج آن را فراهم می کند. مومی که از قالب خارج می شود، معمولاً برای کاربردهای تجاری این فناوری بازیابی شده و مورد استفاده مجدد قرار می گیرد.

در این مرحله افزایش سریع دما مورد نظر است تا موم لایه خارجی بتواند قبل از بقیه قسمت های آن آزادانه شروع به جریان کرده و در نتیجه به قالب آسیب نرساند.

توسعه قالب ریختهگری

شامل سه مرحله است. مرحله اول، پوشش دهی، با فرو بردن الگوی اصلی در دوغاب مواد نسوز انجام میشود. این کار اجازه میدهد تا مواد ریختهگری به تمام شکافهای این الگو وارد شوند تا حتی کوچکترین جزئیات بازسازی شود. این پوشش سپس با اعمال حجم بیشتری از مواد نسوز به صورت دستی یا با قرار دادن الگوی اصلی در معرض باران ذرات ماسه تکمیل میشود. سپس مواد نسوز با قرار گرفتن در معرض دمای بالا سخت میشوند.

پیش گرم کردن قالب

در آخرین مرحله، قالب در معرض دمای بالا در حدود ۸۰۰ تا ۱۰۰۰ درجه سانتیگراد قرار می گیرد. این مرحله دو کار انجام می دهد. اولین مورد این است که هر اثری از موم باقیمانده یا رطوبت را که ممکن است در طی فرآیند موم زدائی حذف نشده باشد را بخار می کند. دوم این که باعث سخت شدن بیشتر قالب می گردد.

در این مرحله می توان فلز مذاب را در قالب ریخته و نمونه های اولیه را ایجاد کرد. ریختن فلز در قالب داغ ایده آل است زیرا این فلز مدت زمان بیشتری به صورت مایع باقی می ماند و باعث می شود حفره های ریز قالب پر و تمام جزئیات ظریف ایجاد شوند. پس از این مرحله، به قالب اجازه می دهند تا خنک شده و هرگونه ترک یا سوراخ مورد بررسی قرار می گیرد. در هر صورت، لازم است عملیات پس پردازش با استفاده از روش های معمول سنباده زنی و پرداخت بر روی نمونه اولیه فلزی نهایی انجام شود.

این مراحل باید تا زمان تشکیل که یک لایه کاملاً ضخیم و مقاوم از مواد ریختهگری تکرار شوند. معمولاً حداقل ضخامت ۵ میلیمتر مورد نظر است. وقتی ریختهگری به اندازه کافی ضخیم و مقاوم شد، قالب تا ۴۸ ساعت باقی میماند تا خشک شود.

به همین ترتیب، ادامهی فرآیند ریختهگری دقیق شامل مراحل نهایی مهمی است که به دقت انجام میشوند تا اطمینان حاصل شود که قطعات تولیدی دارای کیفیت بالا و مطابق با استانداردهای مورد نیاز هستند:

- ریختن فلز: پس از پیش گرم کردن و اطمینان از خشک بودن کامل قالب، فلز مذاب به دقت درون قالب ریخته میشود. این کار باید با دقت انجام شود تا از پر شدن کامل تمام فضاهای قالب و بازتولید دقیق جزئیات مدل اصلی اطمینان حاصل شود. فلزات مختلفی میتوانند برای ریختهگری دقیق استفاده شوند، از جمله استیل، آلومینیوم، برنز، و آلیاژهای نیکل.

- خنکسازی و جداسازی: پس از ریختهگری، قالب اجازه مییابد تا به آرامی خنک شود. این فرآیند ممکن است چند ساعت یا حتی چند روز به طول انجامد، بسته به اندازه و پیچیدگی قطعه. سپس، قالب شکسته میشود تا قطعهی فلزی نهایی آزاد شود. این مرحله نیاز به دقت بالایی دارد تا از آسیب رسیدن به قطعه در حین جداسازی جلوگیری شود.

- پسپردازش: قطعات فلزی که از قالب خارج میشوند، معمولاً نیاز به برخی پسپردازشها دارند، از جمله برداشتن برآمدگیها، سنبادهزنی و پولیش. این مرحله به بهبود ظاهر قطعه و همچنین دقت ابعادی آن کمک میکند. گاهی اوقات، عملیات حرارتی نیز برای بهبود خواص مکانیکی فلز انجام میشود.

- بازرسی و کنترل کیفیت: هر قطعه تولیدی باید از طریق فرآیندهای کنترل کیفیت دقیق، از جمله بازرسیهای بصری، آزمایشهای غیرمخرب و اندازهگیریهای دقیق، مورد ارزیابی قرار گیرد تا اطمینان حاصل شود که محصول نهایی مطابق با مشخصات و استانداردهای مورد نیاز است.

مواد مورد استفاده برای مدلها و قالبها در ریخته گری دقیق

- مواد برای ساخت مدلها:

- موم: این ماده تاریخیترین و رایجترین ماده برای ساخت مدلهای اولیه در ریختهگری دقیق است. موم قابلیت شکلپذیری بالایی دارد و امکان ساخت مدلهای دقیق با جزئیات بسیار ظریف را فراهم میکند. مومها در فرایند ریختهگری دقیق به آسانی ذوب شده و قابل بازیافت هستند.

- پلاستیکها: با پیشرفت فناوریهای نمونهسازی سریع، استفاده از پلاستیکها برای ساخت مدلها در ریختهگری دقیق افزایش یافته است. پلاستیکها معمولاً از طریق چاپ سهبعدی شکل میگیرند و امکان ساخت مدلهای پیچیدهتر را در زمان کوتاهتر فراهم میآورند.

- مواد برای ساخت قالبها:

- سرامیکها: مواد اصلی مورد استفاده در ساخت قالبها در ریختهگری دقیق، مواد سرامیکی هستند که شامل ترکیبات مختلفی مانند سیلیس، آلومینا و زیرکونیا میباشند. این مواد به دلیل مقاومت بالا در برابر حرارت و استحکام مکانیکی مناسب، برای نگهداری فلز مذاب در قالبهای دقیق مناسب هستند.

- سیلیکاتها: به خصوص در فرایندهای که نیاز به دقت سطحی بالا دارند، استفاده از ترکیبات سیلیکاتی میتواند به عنوان بخشی از مواد سرامیکی مورد استفاده قرار گیرد. این مواد به ایجاد سطحی صاف و بدون ناهمواری در قطعه نهایی کمک میکنند.

- اصلاحات و افزودنیها:

- برای بهبود خواص مکانیکی و شیمیایی قالبها، گاهی اوقات از افزودنیهایی مانند ترکیبات سیلیکات به مواد سرامیکی استفاده میشود. این افزودنیها به تقویت قالب کمک کرده و اطمینان از دقت ابعادی قطعه نهایی را افزایش میدهند.

این مواد و تکنیکها در کنار هم فرایندی را تشکیل میدهند که به تولید قطعات فلزی با کیفیت بالا و جزئیات دقیق کمک میکند، و در نهایت به کاربردهای متنوع در صنایع مختلف منجر میشود.

کاربردهای ریخته گری دقیق

ریخته گری دقیق به عنوان یکی از قدیمی ترین روش های ریخته گری، امروزه همچنان توسط بسیاری از شرکت های تجاری و صنعتی به طور گسترده ای مورد استفاده قرار می گیرد که این امر نشان دهنده سودمندی این فناوری است. موارد زیر فقط برخی از متداول ترین کاربردهای ریخته گری دقیق است:

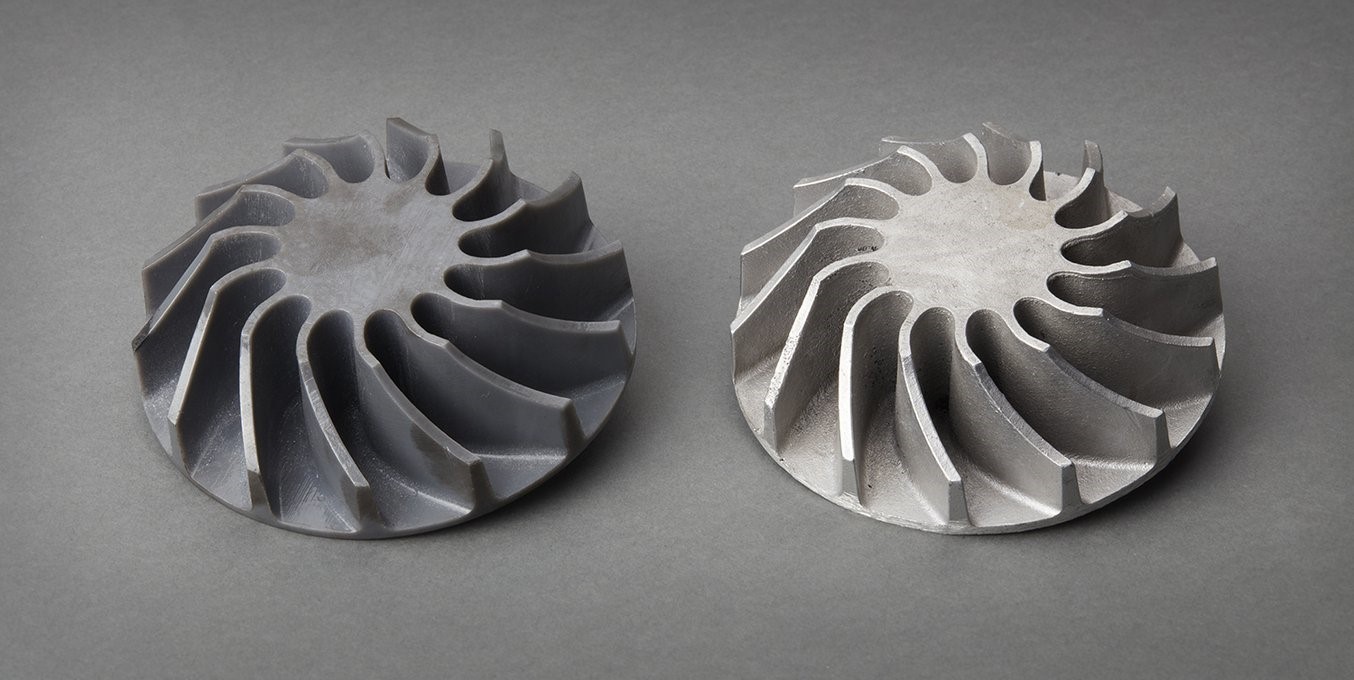

- تجهیزات دوار مهندسی مانند، ایمپلر ها دیفیوزر ها، روتور ها و پره های توربین در موتورها و ژنراتورها

- قطعات شیر (کیسینگ، پیستون و غیره)

- ساخت سلاح های گرم (ماشه، چکش و غیره)

- تجهیزات ساخت در صنایع غذایی و آشامیدنی

با چنین کاربرد گسترده ای، به راحتی می توان گفت که تقریباً همه صنایع از ابزار و تجهیزات ساخته شده با استفاده از ریخته گری دقیق بهره مند شده اند.

جنبه های مثبت و منفی ریخته گری دقیق

ریخته گری دقیق نیز مانند هر روش ساخت دیگری فرایند کاملی نیست. این روش ممکن است برای هندسه مدل شما روش مناسبی نباشد یا اینکه برای توان مورد نظر شما خیلی کند باشد. هنگام تصمیم گیری درباره انتخاب این روش در مقایسه با سایر روش ها، جنبه های مثبت و منفی باید مورد بررسی قرار گیرند. در ادامه به بررسی این ویژگی ها می پردازیم.

مزایای فناوری ریخته گری دقیق

- امکان تولید مجدد طرح های پیچیده

یکی از دلایل اصلی انتخاب ریخته گری دقیق به عنوان روش ساخت این واقعیت است که این فناوریمی تواند مدل ها با جزئیات زیاد حتی نمونه هایی با ویژگی های کوچک و دیواره های نازک را بازسازی کند. سطح جزئیات قابل تولید با استفاده از ریخته گری دقیق برای صنایعی که به ابزارها و قطعاتی با دقت بالا نیاز دارند مانند خودروسازی و هوافضا، به اندازه کافی مناسب است. حتی جواهرسازان آینده نگر نیز شروع به استفاده از مزایای ریخته گری دقیق کرده اند.

- ارائه سطوح صاف

با توجه به این موضوع که در ریخته گری دقیق قالب با پوششدهی الگوی اصلی با دوغاب مواد نسوز ساخته می شود، ریخته گری های فلزی که از قالب خارج می شوند دارای سطوح با صافی بسیار بالا هستند. برخی عملیات پس پردازش همچنان برای ریخته گری فلزات مورد نیاز است تا کاملا صاف شوند، اما این عملیات به زمان و کار بسیار کمتری نیاز دارند.

- دقت ابعادی خوب

استفاده از مواد نسوز برای قالب در ریخته گری دقیق به حفظ ابعاد اصلی الگوی مستر کمک می کند. این پایداری ابعادی هنگام قرار گرفتن در معرض حرارت سبب ایجاد قطعات ریخته گری فلزی می شود که از نظر مقیاس به الگوی اصلی مشابه هستند. به گفته کارشناسان، تلرانس های پایین تر از ۰٫۰۷۶ میلی متر در ریخته گری دقیق امکان پذیر است.

معایب ریخته گری دقیق

- چرخه های تولید طولانی تر

اگرچه فقط چند مرحله از فرآیند ریخته گری دقیق می تواند به صورت خودکار انجام شود، اما نمی توان ادعا کرد که این فرایند در مقایسه با سایر روش های تولیدی بسیار کندتر است. صنایعی که به حجم بالای تولید و گردش سریع متکی هستند ممکن است در استفاده از این فناوری با مشکل مواجه شوند.

- هزینه زیاد

اگرچه فرایند ریخته گری دقیق ساده به نظر می رسد، اما در واقع این روش به دلیل استفاده از مواد گران قیمت و تجهیزات تخصصی یک روش بسیار گران قیمت محسوب می شود. هزینه نیروی کار نیز باید در این روش در نظر گرفته شود زیرا کارهای دستی زیادی را شامل می گردد. اگر برای تولید در حجم کم از ریخته گری دقیق استفاده می کنید ممکن است از نظر اقتصادی مقرون به صرفه نباشد.

- مناسب نبودن برای طرح های دارای هسته

ریخته گری دقیق برای ایجاد اشیا کاملاً جامد مانند پره های توربین یا کیسینگ پمپ مناسب است. با این حال، اگر هندسه مدل شما شامل یک هسته توخالی باشد ممکن است لازم باشد به دنبال روش های تولیدی مناسب تری باشید.

ریخته گری دقیق و پرینت سه بعدی

یکی از گام های مهیج تری که ریخته گری دقیق در چند سال اخیر برداشته است، امکان ترکیب آن با تکنولوژی پرینت سه بعدی به ویژه پرینت سه بعدی FDM و استفاده از فیلامنت مومی است. در واقع برای افزایش راحتی و دقت بیشتر می توان از یک چاپگر سه بعدی به جای ماشینکاری یا تراش دستی الگوی اصلی استفاده کرد.

پرینت سه بعدی الگوهای مومی برای ریخته گری دقیق فرصت های زیادی را برای کارخانجات تولید کننده ایجاد می کند. این امر امکان افزایش اتوماسیون، کاهش کار دستی و سرعت بخشیدن به روند کار را فراهم می کند. شرکت ها می توانند یک مدل سه بعدی را بصورت دیجیتالی دریافت کرده و آنها را در محل چاپ سه بعدی کنند.

از آن جا که این حوزه تقریباً جدید است، امروزه فیلامنت های پرینت سه بعدی مومی زیادی برای ساخت الگوهای اصلی در دسترس نیستند. فیلامنت های مومی کاملا نرم و انعطاف پذیر هستند که این موضوع کار با آن ها را بسیار چالش برانگیز می کند.

توصیه می شود برای دستیابی به بهترین نتیجه از صفحه ساخت گرم شده و چسب و همچنین از خنک کننده با سرعت بسیار آهسته استفاده کنید. فیلامنت ها ممکن است در داخل مجموعه اکسترودر به راحتی تغییر شکل داده که اکسترودر درایور مستقیم را ایده آل تر می کند. نکته خوب در مورد این فیلامنت ها این است که می توان روی قطعات چاپ سه بعدی شده عملیات پرداخت یا سنباده زنی انجام داد تا صافتر شوند.

چالشها و ملاحظات اقتصادی ریخته گری دقیق

تحلیل هزینه: ریختهگری دقیق چه زمانی مقرونبهصرفه است؟

ریختهگری دقیق با وجود دقت و کیفیت بالایی که در ساخت قطعات فلزی ارائه میدهد، میتواند هزینههای قابل توجهی داشته باشد. این هزینهها عمدتاً به دلیل استفاده از مواد مرغوب، نیاز به تجهیزات پیچیده و فرآیندهای زمانبر مانند ساخت مدلهای مومی، سرمایهگذاری در قالبهای سرامیکی و نیروی انسانی متخصص است. ریختهگری دقیق معمولاً برای تولید قطعات با تیراژ پایین تا متوسط که نیاز به دقت بالا و پیچیدگیهای زیاد دارند، مقرونبهصرفه است. همچنین، در مواردی که کاهش وزن قطعات برای کاربردهای خاص مانند هوافضا و نظامی اهمیت دارد، استفاده از این تکنیک توجیه اقتصادی پیدا میکند.

بررسی چالشهای رایج و راهحلها

یکی از چالشهای اصلی در ریختهگری دقیق، مدیریت و کنترل کیفیت فرایند است. اشتباهات کوچک در مراحل اولیه میتواند منجر به نقص در قطعات نهایی شود. برای مقابله با این مشکل، توسعه استانداردهای دقیق فرایند و آموزش مناسب نیروی انسانی ضروری است. علاوه بر این، استفاده از تکنولوژیهای نوین مانند مدلسازی سهبعدی و اتوماسیون میتواند به بهبود دقت و کاهش هزینههای تولید کمک کند.

نتیجه گیری

ریخته گری دقیق یک فرآیند ساخت قدیمی و معتبر است، اما ادغام آن با پرینت سه بعدی روح تازه ای به آن می بخشد. اگرچه چاپ سه بعدی همه چالش های مربوط به ریخته گری دقیق را حل نمی کند اما استفاده از این فناوری را برای شرکت های تولیدی که به دنبال اتوماسیون هستند یا می خواهند از پایداری و توان عملیاتی سریعتری برخوردار شوند عملی تر می کند.

ریختهگری دقیق تکنیکی است که به خاطر دقت بسیار بالا و قابلیت تولید قطعات با پیچیدگیهای زیاد، در صنایع متعددی کاربرد دارد. با این حال، هزینههای تولید، کنترل کیفیت و نیاز به تخصص فنی بالا از جمله چالشهایی است که باید به طور موثر مدیریت شود تا از مزایای این فناوری به طور کامل بهره برد.

این فناوری به نظر میرسد که همچنان به عنوان یکی از فناوریهای کلیدی در تولید قطعات پیچیده و دقیق در صنایع مختلف مطرح خواهد بود. با پیشرفتهای فناوری در زمینه مواد، اتوماسیون و نمونهسازی سریع، انتظار میرود که کاربرد این تکنیک گستردهتر شود و در عین حال هزینههای آن کاهش یابد.

منبع: https://3dinsider.com

در صورت تمایل میتوانید فایل PDF این مقاله را در قسمت زیر دانلود و با ذکر منبع مورد استفاده قرار دهید.

pdf ریخته گری دقیق چیست؟ و پرینت سه بعدی چه تحولی در آن ایجاد کرده است؟

ثبت ديدگاه