پرینت سه بعدی FDM یا (Fused Deposition Modeling) یا نوع محفظه بستهی آن که به FFF یا (Fused Filament Fabrication) معروف است، یکی از رایجترین روشهای پرینت سهبعدی است که از فیلامنتهای ترموپلاستیک برای ساخت لایه به لایه اشیاء استفاده میکند. معمولاً عموم مردم خدمات پرینت سه بعدی و فرآیند آن را با روش FDM میشناسند. چرا که این روش به نسبت سایر روشها، آشناتر و شناخته شدهتر است. در پرینت سه بعدی FDM یک نازل فیلامنت نرم شده و اسکترود شده را براساس نقشهی داده شده، لایه به لایه روی هم قرار میدهد تا شکل قطعه را بسازد. این فرآیند به دلیل تشابه به فرآیند پرینت معمولی روی کاغذ با کارتریج، بسیار قابل فهم و ساده است و اغلب قطعات عمومی و پابلیک پرینت سه بعدی با این روش ساخته میشوند و فروش پرینتر سه بعدی های این تکنولوژی مرسومتر است.

این فناوری در سال 1988 توسط S. Scott Crump، همبنیانگذار Stratasys، ابداع شد. با انقضای پتنت این فناوری در سال 2009، استفاده از آن به صورت گسترده و بدون نیاز به پرداخت حق امتیاز به Stratasys امکانپذیر شد.

این روش یکی از روشهای نمونهسازی سریع و پرینت سه بعدی است که در آن برای تولید قطعه از اکسترود کردن فیلامنتهایی از پلیمر و یا موم به قطر حدودی ۱٫۷۵ میلیمتر استفاده میشود. این اکسترودر بر روی یک میز CNC سه بعدی قرار دارد که در جهت x و y و z حرکت میکند و پلیمر ذوب شده در داخل اکسترودر را، بر روی قطعه مینشاند و بعد از تمام شدن یک لایه به اندازه یک ضخامت لایه به سمت بالا حرکت میکند.

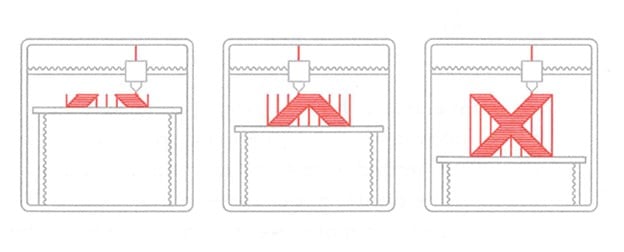

فیلامنت پلیمری در این روش در ابتدا بر روی یک قرقره قرار دارد و در طول ساخت قطعه توسط دو رولر به سمت اکسترودر کشیده میشود و در آن تا دمایی بالاتر از دمای ذوب گرم میشود (که این دما به نوع ماده بستگی دارد) و هنگامی که بر روی قطعه سرد شده قبلی مینشیند در مدت زمان ۰٫۱ ثانیه منجمد میشود. شمایی از پرینتر سه بعدی FDM در شکل زیر نشان داده شده است.

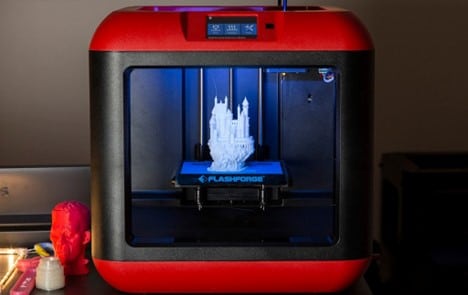

پرینتر وندار: یکی از انواع پرینتر سه بعدی FDM محفظه بسته شرکت آی دیزاین

فرآیند قدم به قدم پرینت سه بعدی FDM

فرآیند پرینت سه بعدی FDM (Fused Deposition Modeling) یک روش پیشرفته در چاپ سهبعدی است که به منظور ساخت لایهای اشیاء با استفاده از مواد پلیمری ترموپلاستیک انجام میگیرد. این فرآیند با استفاده از یک سیستم کنترلی دقیق کامپیوتری، امکان ساخت قطعات پیچیده و سفارشی را با دقت بالا فراهم میآورد.

مراحل اصلی فرآیند پرینت سه بعدی FDM

- آمادهسازی فیلامنت: در ابتدا، فیلامنت ترموپلاستیک به عنوان ماده اولیه، از یک قرقره به سمت اکسترودر پرینتر هدایت میشود. این فیلامنتها میتوانند از انواع مواد مختلفی مانند ABS، PLA، PETG، و نایلون ساخته شده باشند.

- گرمایش و اکسترود فیلامنت: فیلامنت از طریق یک اکسترودر گرم و متحرک که به دقت توسط یک کامپیوتر کنترل میشود، عبور میکند. دمای اکسترودر به گونهای تنظیم شده است که فیلامنت را به درجه حرارت مورد نظر برای ذوب شدن برساند.

- کنترل حرکت اکسترودر: سر اکسترودر پرینترهای سه بعدی FDM تحت کنترل کامپیوتری در دو بعد (X و Y) حرکت میکند تا فیلامنت ذوب شده را به صورت یک لایه افقی بر روی صفحه پرینتر قرار دهد. این حرکت با دقت بالا صورت میپذیرد تا شکل دلخواه بر اساس طراحی دیجیتالی ایجاد شود.

- ساخت لایه به لایه: پس از اتمام هر لایه، صفحه پرینتر یا سر اکسترودر به اندازهای مشخص به سمت بالا یا پایین حرکت میکند تا برای قرار دادن لایه بعدی آماده شود. این فرآیند تا تکمیل ساخت شیء تکرار میشود.

- پشتیبانی از ساختارها: برای اشیاء با بخشهای برآمده یا پیچیده، ممکن است نیاز به ساخت سازههای پشتیبانی باشد تا در طول فرآیند ساخت، قطعات تحت پشتیبانی قرار گیرند. این سازهها پس از اتمام چاپ، قابل جدا شدن هستند.

- خنکسازی و جداسازی: پس از تکمیل چاپ، قطعه باید به طور کامل خنک شود تا خواص فیزیکی نهایی خود را به دست آورد. سپس، قطعه از صفحه پرینتر جدا و آماده استفاده یا پسپردازش بیشتر میشود.

نکات کلیدی در پرینترهای سه بعدی FDM

- دقت و کیفیت: دقت و کیفیت قطعات چاپ شده توسط پرینتر سه بعدی FDM به عواملی مانند دقت حرکت اکسترودر، کیفیت فیلامنت، و تنظیمات پرینتر بستگی دارد.

- مواد قابل استفاده: تنوع مواد مورد استفاده در پرینتر FDM به مهندسان و طراحان امکان میدهد که برای کاربردهای مختلف، مواد مناسب را انتخاب کنند.

- پسپردازش: برخی از قطعات ممکن است نیاز به پسپردازش داشته باشند، مانند سنبادهزنی، رنگآمیزی، یا سایر روشهای پرداخت سطح برای بهبود ظاهر یا عملکرد.

فرآیند FDM با ارائه انعطافپذیری بالا در طراحی و تولید، انقلابی در ساخت و تولید ایجاد کرده و به یکی از اصلیترین تکنیکها در پرینت سه بعدی تبدیل شده است

مزایای پرینت سه بعدی FDM

- ارزان قیمت بودن دستگاهها و مواد آن

- توان تولید قطعات بزرگ بدون هدر رفت مقدار زیادی از مواد

- بعضی از ماشینهای FDM به صورت بزرگ و در مقیاس پرینتر سه بعدی صنعتی دارای کاربردهای صنعتی هستند.

محدودیتهای پرینت سه بعدی FDM

- نیاز به ساپورت

- توان تولید فقط با استفاده از برخی مواد پلیمری

- دقت ابعادی و صافی سطح نا مناسب برای کاربردهای صنعتی

- خواص مکانیکی پایین قطعه علی الخصوص در جهت عمودی

تفاوت پرینت سه بعدی FDM و پرینت سه بعدی به روش FFF

زمانی که ثبت اختراع FDM در سال ۲۰۰۹ منقضی شد، یک جنبش Rep Rep به وجود آمد که مردم شروع به تولید نسخه خود با الهام از چاپگرهای سه بعدیFDM کردند. آنها این تکنولوژی را FFF (Fused Filament Fabrication) نامیدند زیرا اصطلاح FDM توسط کمپانی Stratasys تجاری شده بود. جنبش “Rep Rep” به منظور ایجاد تولید محصولات پیچیده بدون نیاز به زیرساختهای گسترده صنعتی بود. از آنجا که تنظیمات صنعتی شامل گرم کردن کل محفظه چاپ بود، چاپگرهای FFF این جنبه را به منظور ایجاد صرفهجویی در هزینهها کنار گذاشتند. برای ساده کردن این فرایند، در پرینترهای سه بعدی FFF هیچ محفظه گرمی وجود ندارد. در نتیجه رشتههای فیلامنت از یک اکسترودر داغ خارج شده و پس از عبور از یک محیط با دمای پایین بر روی یک پلت فرم ساخت داغ (در برخی از پرینترهای سه بعدی صفحه ساخت نیز گرم نمیشود) تزریق میشوند.

اینگذار از محیط گرم به محیط سرد و سپس دوباره به محیط گرم باعث ایجاد تنشهای پسماند در قطعه چاپ شده میگردد. بنابراین علیرغم معماری مشابه فرایند اصلی در چاپگرهای FDM و FFF، خروجی و کیفیت قطعه نهایی بسیار متفاوت است. FDM یک تکنولوژی با درجه صنعتی است در حالیکه FFF یک تکنولوژی چاپ سه بعدی رومیزی در سطح سرگرمی میباشد. FDM برای تولید قطعات کاربردی با کیفیت بالا و نمونههای اولیه پیشرفته در سطح مهندسی مورد استفاده قرار میگیرد تا بتوانند در برابر بارگذاریهای مکانیکی مقاومت کنند. این در حالی است که FFF معمولاً برای تولید نمونههای اولیهای که به اعتبارسنجی بصری نیاز دارند، به کار میرود.

به لطف جنبش Rep-rap، دسترسی گسترده به فناوریهای چاپ سه بعدی وجود دارد. بسیاری از ارائهدهندگان خدمات چاپ سه بعدی شروع به استفاده از چاپگرهای سه بعدی FFF کردند که در نتیجه آن، قیمت چاپگرهای سه بعدی به میزان زیادی کاهش پیدا کرد. از آنجا که ماهیت دو فرایند مشابه است، در طی یک دوره زمانی ارائهدهندگان خدمات پرینت سه بعدی محلی، به اشتباه فناوریFFF الهام گرفته از FDM را به عنوان تکنولوژی FDM معرفی کردند.

با وجود این که حدود ۴ دهه از اختراع تکنولوژی چاپ سه بعدی میگذرد، این فناوری هم چنان در دوران ابتدایی خود به سر میبرد. با توجه به هزینههای مقرون به صرفه و دسترسی گسترده به فناوری FFF در جنبش rap-rap، یک مصرفکننده معمولی ایرانی هنوز هم FFF را نماینده کل تکنولوژیهای چاپ سه بعدی میداند، در حالی که فرایندهای زیادی مانند SLS، پرینت سه بعدی فلزات، Binder Jetting و … برای چاپ سه بعدی وجود دارد.

با توجه به تحقیقات گسترده و مطالعات مستند قابل دسترس در اینترنت، زمانی که مصرفکنندگان نمونه اولیه چاپ سه بعدی شده با FDM را انتخاب میکنند، انتظارات خود را مطابق با این فناوری هم تراز میکنند. اما در حقیقت آنها فرایندی به وسیله یک نسخه FFF رومیزی از فرآیند اصلی را انتخاب کردهاند. بنابراین وقتی قطعه خروجی با کیفیت مورد انتظار آنها مطابقت نمیکند، تأثیر منفی در ذهنشان به وجود میآورد. در نتیجه دفعه بعد از استفاده از تکنولوژی پرینت سه بعدی اجتناب میکنند زیرا تصور میکنند که کیفیت قطعات چاپ سه بعدی شده مطلوب نمیباشد.

در انتخاب هر یک از تکنولوژیها هیچ آسیبی وجود ندارد. اما تصور نکنید که تمامی انواع فناوریهای پرینت سه بعدی قطعاتی با کیفیتهای یکسان، ارائه میدهند. در نتیجه انتقال اطلاعات مناسب و کافی به مصرفکننده و و انتخاب تکنولوژی مناسب برای مطابقت قطعه نهایی با انتظاراتشان بسیار مهم است.

کاربردهای پرینت سه بعدی FDM

فناوری پرینت سه بعدی FDM (Fused Deposition Modeling) یکی از پرکاربردترین روشهای چاپ سهبعدی است که کاربردهای وسیعی در صنایع مختلف از جمله هوافضا، خودروسازی، ساختوساز، الکترونیک، و بیشتر دارد. این فناوری به دلیل انعطافپذیری، دقت و هزینههای نسبتاً پایینی که ارائه میدهد، به ابزاری قدرتمند برای طراحان، مهندسین و سازندگان تبدیل شده است.

- نمونهسازی سریع

پرینت سه بعدی FDM یکی از مهمترین ابزارها برای نمونهسازی سریع است، به طوری که امکان تولید نمونههای اولیه با سرعت بالا و هزینه پایین را فراهم میکند. این امر به شرکتها اجازه میدهد تا در مراحل اولیه توسعه محصول، طراحیها را به سرعت ارزیابی و تکرار کنند.

- ساخت مدلهای مفهومی

پرینترهای سه بعدی FDM برای ساخت مدلهای مفهومی که نیاز به سرعت بالا و دقت مناسب دارند، بسیار مؤثر هستند. این مدلها میتوانند برای ارائهها، نمایشگاهها یا مدلهای طراحی به کار روند.

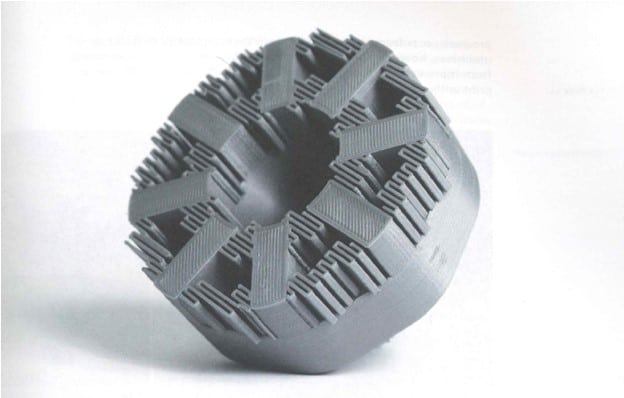

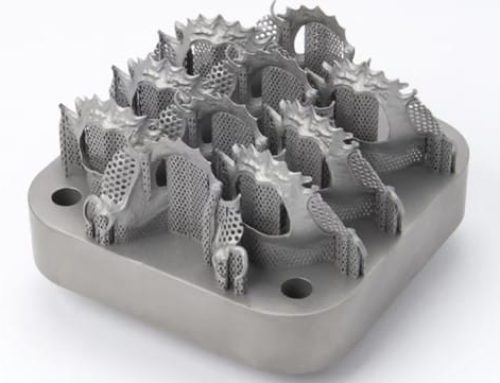

- ابزارهای ساخت و قطعات نهایی

روش پرینت FDM قابلیت تولید ابزارهای ساخت و حتی قطعات نهایی را دارد. با استفاده از مواد مهندسی پیشرفته، قطعات تولید شده میتوانند در شرایط واقعی استفاده شوند، از جمله برای کاربردهایی که نیاز به دوام بالا دارند.

صنایع کاربردی که پرینت سه بعدی FDM در آنها استفاده میشود

- هوافضا: ساخت قطعات سبک و مقاوم برای استفاده در هواپیماها و فضاپیماها.

- خودرو: تولید نمونههای اولیه، ابزارهای ساخت و قطعات سفارشی.

- ساختمان: مدلسازی مفهومی سازهها و نمونهسازی اجزاء معماری.

- الکترونیک: ساخت پروتوتایپهای دستگاهها، محفظهها و قطعات سفارشی.

پیشرفتهای اخیر در فناوری پرینتر سه بعدی FDM شامل بهبودهای قابل توجهی در طراحی اکسترودرها، افزایش دمای گرمایش و بهبود کنترل و دقت چاپها است. این توسعهها به شکل زیر اثرگذار بودهاند:

- بهبود کیفیت و دقت: با افزایش دقت حرکتی و کنترل دما، کیفیت سطحی و دقت ابعادی قطعات به طور قابل توجهی بهبود یافته است.

- پشتیبانی از مواد متنوع: توانایی پرینت با طیف وسیعتری از مواد، از جمله پلیمرهای مهندسی پیشرفته و کامپوزیتها.

- کاهش هزینهها و زمان تولید: با بهینهسازی فرآیندها، هزینهها و زمانهای تولید کاهش یافته است، امکان دسترسی به این فناوری را برای شرکتهای کوچکتر و استارتاپها فراهم میکند.

مواد قابل استفاده درپرینت سه بعدی FDM

انواع مواد ترموپلاستیک در پرینتر FDM مورد استفاده قرار میگیرند که هر کدام خصوصیات منحصر به فردی دارند:

- ABS (Acrylonitrile Butadiene Styrene): پرکاربردترین ماده برای FDM با خواص مکانیکی خوب و مقاومت در برابر حرارت.

- PLA (Polylactic Acid): بر پایه گیاهی با انتشار کم کربن و انتخابی مناسب برای مدلسازی و نمونهسازی.

- PETG (Polyethylene Terephthalate Glycol): مقاومت بالا در برابر حرارت و شیمیاییات با شفافیت بالا.

- نایلون: دارای انعطافپذیری و مقاومت سایشی بالا برای قطعات مکانیکی.

این تنوع مواد امکان ساخت قطعات با خواص مختلف را فراهم میآورد، از جمله برای کاربردهای خاص که نیاز به مقاومت حرارتی، مکانیکی یا شیمیایی خاص دارند.

سخن آخر

پرینت سه بعدی FDM به دلیل قابلیتهای چندگانهاش، از جمله توانایی ساخت سریع نمونههای اولیه و قطعات نهایی با هزینههای نسبتاً پایین، یکی از پرکاربردترین فناوریهای چاپ سهبعدی است. فناوری پرینتر سه بعدی FDM همچنان در حال توسعه و بهبود است تا پاسخگوی نیازهای فزاینده صنعت و ساختوساز باشد.

ثبت ديدگاه