یک شرکت عینک سازی اتریشی به نامRolf Spectacles ، مجموعه ای از عینک های پرینت سه بعدی شده گیاهی را با استفاده از دانه لوبیا توسعه داده است. آخرین مجموعه عینک شرکت Rolf در شش رنگ مختلف و ۲۳ طرح قاب متنوع ارائه می شود.

ساخت عینک با استفاده از تکنولوژی پرینت سه بعدی و دانه لوبیا

Rolf یک شرکت خانوادگی است که در Tyrolean Alps در اتریش واقع شده است. Roland Wolf در سال ۲۰۰۷ به همراه Marija Iljazovic، با استفاده از دستگاه شیردوشی، ترمزهای موتور، سیلندر های قدیمی و یک میز قهوه شروع به آزمایش برای ساخت عینک های با لولا ها و قاب های چوبی در زیرزمین خود کردند. این زوج تنها دو سال بعد شرکت Rolf را تأسیس کردند و خواهران و برادران خود Christian Wolf وMartin Iljazovic را نیز به تیم اضافه کردند. این شرکت در سال ۲۰۱۹، ۳۹ نفر را استخدام کرده بود و عینک های خود را در بیش از پنجاه کشور جهان به فروش می رساند.

در حالی که شرکتRolf بیشتر به تولید عینک های چوبی معروف است، عینک هایی را با استفاده از مواد گیاهی، تیتانیوم، سنگ و شاخ تولید می کند. عینک های شرکت Rolf بدون پیچ ساخته می شوند، به این معنی که به هیچ گونه نگهداری و مراقبت نیاز ندارد. همه عینک ها را می توان در یک مرحله چاپ کرد، زیرا لولا و قاب در یک قطعه واحد چاپ سه بعدی می شوند. این امر تعداد تأمین کنندگان خارجی و قطعات اضافی مورد نیاز را کاهش می دهد.

پایداری عینک های پرینت سه بعدی شده

عینک های شرکت Rolf گیاهی و سازگار با محیط زیست هستند و از منابع تجدید پذیر ساخته شده اند. این مجموعه با استفاده از لوبیای پودر شده و آب پرینت سه بعدی شده است. مواد پرینت سه بعدی تولید شده انعطاف پذیر، طبیعی و مناسب پوست است. لوبیا یک درختچه یا درخت است که به راحتی و به سرعت دوباره پر می شود. این گیاه در محیط های خشک که در آن حداقل رشد جنگل وجود دارد رشد می کند، بنابراین استفاده از آن موجب جنگل زدایی نمی گردد. علاوه بر این، لوبیا نسبتاً در برابر خشکی مقاوم است و می توان آن را در زمین های حاشیه ای کشت کرد که این موضوع لوبیا را به ماده ای قابل اطمینان و سودآور تبدیل می کند.

عینک های پرینت سه بعدی شده نشکن

عینک های شرکتRolf عملاً نشکن هستند. این فرضیه توسط Galileo آزمایش شد. این عینک های ساخته شده به روش پرینتر سه بعدی، با هدف افزایش استحکام تحت چندین آزمایش قرار گرفتند. ضربه خوردن توسط یک فوتبالیست، نشستن روی آن، انداختن از ارتفاع ۱۱۴ متری و حتی عبور یک ماشین از روی آن جزو این آزمایشات بوده اند. این ماده به راحتی از رقبای تیتانیوم و پلاستیک خود پیشی گرفته است.

انعطاف پذیری این عینک ها را در ویدیو زیر ببینید.

تکنولوژی پرینتر سه بعدی در صنعت مد و فشن به طور فزاینده ای محبوب شده است. از این فناوری می توان برای طراحی انواع لباس، کفش و اکسسوری استفاده کرد. با نزدیک شدن به تابستان، شرکت Montserrat برای رونمایی از یک عینک آفتابی جدید با استودیوی طراحیKing Children همکاری کرده است. ویژگی خاص این عینک آفتابی این است که با استفاده از فناوری پرینت سه بعدی توسعه یافته است. این اولین بار نیست که یک شرکت برای تولید عینک به فناوری پرینت سه بعدی روی می آورد. سال گذشته نیز شرکت آدیداس از یک جفت عینک با فریم پرینت سه بعدی شده رونمایی کرد.

فرایند توسعه عینک آفتابی پرینت سه بعدی شده

شرکت های Montserrat و King Children برای اطمینان از کاهش اثرات زیست محیطی این پروژه، فناوری پرینت سه بعدی را انتخاب کردند. شرکت Montserrat ادعا می کند که در طول فرآیند تولید زباله بسیار کمی تولید شده است. این دو شرکت به تکنولوژی پرینتر سه بعدیSLS تکیه کردند، فرآیندی که به دلیل امکان توسعه قطعات سبک وزن با استحکام بالا محبوبیت دارد. این تیم به لطف استفاده از فناوری پرینت سه بعدی، از آزادی کامل در طراحی بهره برده و موفق شدند عینک ها را شخصی سازی کنند. این دو شرکت درمورد دستگاه های پرینتر سه بعدی مورد استفاده برای ساخت محصولات اطلاعاتی منتشر نکرده اند، اما توضیح داده اند که از پودر پلی آمید استفاده کرده اند. مواد PA-11 و PA-12 اغلب با فناوریSLS مورد استفاده قرار می گیرند. شرکت Montserrat اعلام کرده است که این عینک ها در دو نسخه، هر کدام در ۳ رنگ مختلف قابل خریداری می باشند.

Gayle Yelon ، یکی از بنیانگذاران شرکت Montserrat، گفت: “این همکاری دو برند که برای یافتن راه هایی جهت بهتر ساختن سیاره خود به فناوری روی آورده اند را گرد هم آورده است. هر دو تیم با هم کار کردند تا نکته های معماری که اغلب در جواهرات ما دیده می شود را در مدل های عینک آفتابی که کاملاً با این برند مطابقت دارد و ضایعاتی تولید نمی کند، در هم آمیزند”.

یکی از مزایای استفاده از تکنولوژی پرینتر سه بعدی در تولید محصولات این است که شرکت ها را قادر می سازد از تولید انبوه به سمت سفارشی سازی انبوه حرکت کنند و مجموعه ای از محصولات در رنگ ها و سبک های مختلف متناسب با سلیقه هر مصرف کننده را ارائه دهند. همچنین فناوری های سه بعدی، مانند اسکن سه بعدی صورت، برای شرکت ها امکان توسعه محصولات شخصی سازی شده متناسب با ویژگی های منحصر به فرد هر شخص را فراهم می سازند. علاوه بر این، شرکت ها با فناوری های چاپ سه بعدی، می توانند فریم های عینک با کیفیت بالا را از موادی مانند پلی آمید ۱۲ (PA-12) که به نایلون نیز معروف هستند تولید کنند. این ماده پرینت سه بعدی خاص به دلیل دوام و مقاومت بالا در برابر سایش شناخته شده است، و به همین دلیل شاهد استفاده گسترده از آن برای مصارف پوشیدنی هستیم. یک شرکت بلژیکی به نام Materialise که خود را به عنوان یک مبتکر در صنعت عینک ثابت کرده است، از فناوری پرینتر سه بعدی برای آزادی در طراحی استفاده می کند.

ساخت عینک های سفارشی با استفاده از تکنولوژی پرینت سه بعدی

تکنولوژی پرینتر سه بعدی یک فناوری جدید است که آزادی در طراحی را ممکن می سازد، چیزی که با تکنولوژی های دیگر ساخت امکان پذیر نمی باشد. شرکت Materialize از مواد جدید و فناوری های سریعتر برای ساخت محصولات خود استفاده می کند. ویژگی های هر فردی شامل پل بینی، طول شقیقه و شکل صورت منحصر به فرد است و بزرگترین چالش برای مصرف کنندگان، یافتن یک فریم کاملاً متناسب است. این ویژگی ها نه تنها بر پوشیدن و راحتی، بلکه بر تجربه بصری که با یک فریم اصلاح شده ارائه می گردد نیز تأثیر می گذارند. از هر ۴ مصرف کننده ۱ نفر در یافتن عینک مناسب با مشکل مواجه است. فناوری های فعلی تولید عینک، توانایی برندها در ارائه طرح ها و اندازه های مختلف را محدود کرده است. فناوری پرینتر سه بعدی راه حلی برای کمک به ارائه یک فریم سفارشی است.

نمونه ای از سفارشی سازی کامل Yuniku است که اولین زنجیره تأمین دیجیتالی با امکان سفارشی سازی کامل فریم ها و لنزها را با استفاده از فناوری پرینت سه بعدی می باشد. مصرف کننده می تواند در فرآیند طراحی سهیم باشد که سبب ایجاد ارتباط قوی با فریم می گردد. این شرکت یک پلتفرم دیجیتال توسعه داده است که برای متخصصان در صنعت عینکسازی این امکان را فراهم می کند به روشی پیشرفته با مشتریان خود تعامل داشته باشند.

هر روز شرکت های بیشتری از مزایای تکنولوژی پرینت سه بعدی در صنعت ورزش استفاده می کنند. اخیراً یک شرکت آلمانی به نامOECHSLER ، متخصص در زمینه توسعه و ساخت محصولات و سیستم های پیشرفته، اقدام به طراحی و تولید عینک های اسکی با استفاده از فناوری چاپ سه بعدی کرده است. این تیم پس از بررسی و توجه به این موضوع که عینک های اسکی از ۱۳ قطعه مختلف تشکیل می شوند، شروع به طراحی و ساخت عینک های اسکی یکپارچه و افزایش استحکام و دوام آن ها کردند. آنها برای تحقق این هدف به فناوری پرینت سه بعدی روی آوردند و توانستند عینک ها اسکی چاپ شده سه بعدی شده از جنس TPU تولید کنند.

ساخت عینک اسکی با استفاده از تکنولوژی پرینت سه بعدی

حتی اگر با گرمتر شدن هوا تله اسکی ها بسته شده باشند، تفریحات مربوط به کوه، اسکی، اسنوبورد و البته مشکلات احتمالی را فراموش نکنید. بیشتر ما خراب شدن فوم عینک اسکی با گذشت زمان، ایجاد بخار، کاهش دید و … را تجربه کرده ایم. شرکت آلمانی OECHSLER به منظور کاهش و حل این نوع مشکلات از فناوری پرینتر سه بعدی برای طراحی عینک اسکی استفاده کرده است.

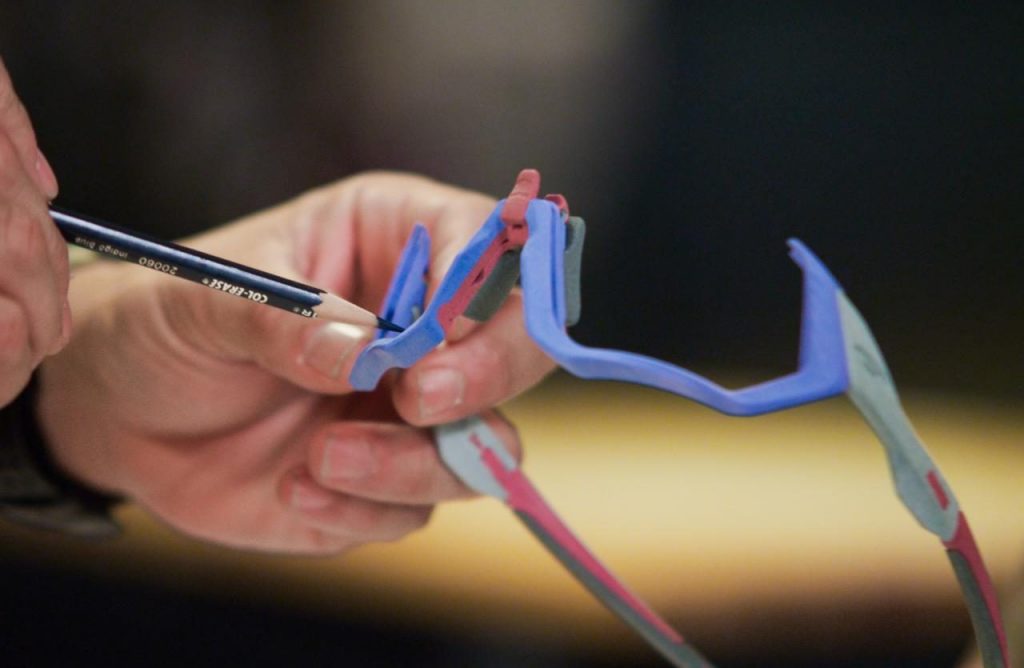

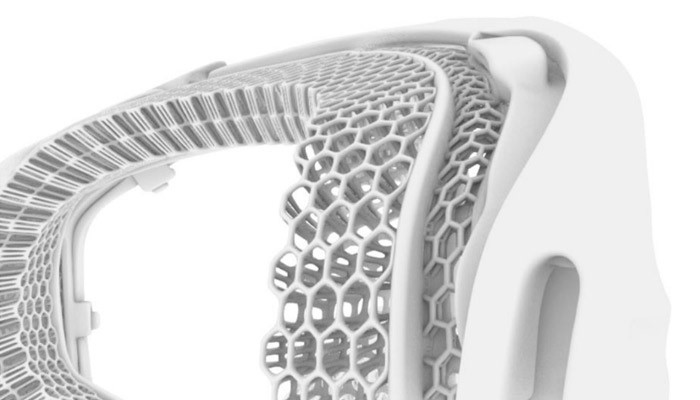

یکی از مزایای اصلی تکنولوژی پرینت سه بعدی، فراهم آوردن امکان ایجاد قطعات مورد نظر به صورت یکپارچه در یک مرحله و حذف عملیات مونتاژ محصول می باشد. عینک های اسکی از ۱۳ قطعه ساخته می شوند و طبق گفتهOECHSLER ، این موضوع باعث افزایش پتانسیل شکست در هنگام تولید، افزایش احتمال خرابی محصول، و در نهایت هزینه های بالاتر می شود. این شرکت فقط در طی یک هفته توانست طراحی کاملاً متفاوتی ارائه دهد و تعداد قطعات را از ۱۳ جزء به یک جزء برساند. این تیم برای انجام این کار، ابتدا قطعات یک عینک اسکی را جهت درک نحوه ساخت جدا کردند. به عنوان مثال، قاب بیرونی شامل لایه های فوم داخلی چسبیده به هم است. هدف این تیم حذف این مرحله از تولید و جایگزین کردن فوم پلی اورتان با یک ساختار مشبک پرینت سه بعدی شده بود.

فرایند پرینت سه بعدی عینک اسکی

تمام اجزای عینک اسکی ابتدا اسکن سه بعدی شدند و سپس از یک نرم افزار به منظور توسعه فایل پرینت سه بعدی قطعات مختلف، اعم از قاب یا ساختار مشبک، استفاده شد. یکی از اهداف این تیم کاهش احتمال شکستن محصول بود. برای این منظور آن ها ماده پرینت سه بعدی TPU را به دلیل انعطاف پذیری به عنوان ماده چاپ انتخاب کردند. یکی دیگر از موارد مهم در هنگام طراحی عینک اسکی پرینت سه بعدی شده، فراهم آوردن میزان راحتی ارائه شده توسط فوم در عینک های کلاسیک بود.

این تیم چندین آزمایش برای تست محصول انجام دادند. اولین مدل پرینت سه بعدی شده بسیار سفت بود به طوری که دسته ها از انعطاف کافی برخوردار نبودند. برخلاف تصور اولیه، این امر ناشی از فایل چاپ سه بعدی نبود، بلکه به دلیل عملیات پس پردازش ایجاد شده است. ساختار مشبک این عینک به عملیات پس پردازش متفاوت تری نیاز داشت تا مقدار بیشتری از بخش های اضافی را حذف کند. حتی اگر بهینه سازی فایل پرینت سه بعدی بسیار سریع انجام شده باشد، تنظیم مراحل پس پردازش برای افزایش انعطاف پذیری ساختار مشبک چالش برانگیز است.

در نهایت عینک اسکی چاپ سه بعدی شده باید از نظر کاهش ضربه در هنگام حادثه، راحت تر و موثرتر باشد. این شرکت آلمانی عنوان کرد که با توجه به حذف مراحل مونتاژ و تأثیر فناوری پرینت سه بعدی در افزایش سرعت تولید، محصول را می توان فقط در چند روز طراحی و سپس با هزینه بسیار پایین تری تولید کرد.

شرکت فناوری اطلاعات جهانی HP، برای ساخت نمونه های اولیه پرینت سه بعدی شده و قطعات کاربردی با یک برند ورزشی مستقر در کالیفرنیا به نام Oakley همکاری کرده است. کمپانی Oakleyبا استفاده از تکنولوژی پرینت سه بعدیMulti Jet Fusion، مراحل تولید محصولات عینک و سایر تجهیزات ورزشی را کاهش داده است.

پرینت سه بعدی عینک

کمپانی Oakley در سال ۱۹۷۵ به عنوان یک زیر مجموعه ازشرکت عینک سازی Luxottica تاسیس شد و در سال ۱۹۹۲ برای ساخت عینک آفتابی Eye Jacket شروع به استفاده از تکنولوژی پرینت سه بعدی کرد. طبق گفته این شرکت، ساخت افزایشی روند توسعه محصول را دگرگون کرده است.

این شرکت از سال ۲۰۱۸ از پرینتر سه بعدی Multi Jet Fusion برای نمونه سازی سریع در چندین خط تولید محصول شامل عینک آفتابی و کلاه ایمنی استفاده کرده است. Jeff Fawcett، مدیر تولید محصولات پرینت سه بعدی این شرکت گفت: ” Oakleyدارای بالاترین استانداردهای طراحی است و فناوری پرینت سه بعدی نوین ما به آنها کمک می کند تا این تجربه را برای میلیون ها ورزشکار در سراسر جهان مهیا کنند. ما با همکاری یکدیگر عملکرد ورزشی را دگرگون ساختیم و روش های طراحی و تولید محصولات مصرفی را تغییر دادیم. “

نمونه سازی سریع با تکنولوژی پرینت سه بعدی

شرکت Oakley به طور خاص از سیستم پرینتر سه بعدیHP Jet Fusion 580 برای افزایش سرعت فرایند تکرار طراحی استفاده می کند زیرا طراحان می توانند قطعات را در یک روز تولید و مورد آزمایش قرار دهند. این در حالی است که فرایند مذکور معمولاً دو تا سه هفته طول می کشد. دستگاه پرینتر سه بعدی برای تولید کنندگان این امکان را فراهم می سازد تا ضمن حفظ خصوصیات مکانیکی مطلوب، قطعات کاربردی کاملاً رنگی تولید کند.

گفته می شود که این سیستم در مقایسه با تکنولوژی های پرینت سه بعدیFDM / FFF و SLA ، اجزای پیچیده را در مدت زمان کمتری پرینت می کند. این دستگاه ازیک پلیمر قابل بازیافت به نام HP 3D High Reusability CB PA 12 استفاده می کند.

بهبود عملکرد با استفاده از تکنولوژی ساخت افزایشی

تکنولوژی ساخت افزایشی با هدف بهبود عملکرد، در فرایند تولید تجهیزات ورزشی گنجانیده شده است. در اوایل سال جاری شرکت Carbon و یک شرکت استارت آپ مستقر در منطقه دره سیلیکون برای توسعه روکش کلاه ایمنی NFL پرینت سه بعدی شده، با یک تولید کننده آمریکایی تجهیزات فوتبال به نام Riddell همکاری کردند.

در پی این امر، این شرکت برای ساخت یک زین دوچرخه پرینت سه بعدی شده با یک تولید کننده تجهیزات دوچرخه سواری مستقر در آمریکا به نام fizik همکاری خود را آغاز کرد.

در ماه سپتامبر سال گذشته، یک برند فناوری ورزشی مستقر در نیویورک به نام GuardLab برای ساخت محافظ های فک پرینت سه بعدی شده سفارشی با Bauer Hockey همکاری کرده است.

ثبت ديدگاه