موزه Pitt Rivers در دانشگاه آکسفورد مجموعه ای خیره کننده از آلات موسیقی تاریخی از سراسر جهان را در خود جای داده است. برخلاف بسیاری از انواع مصنوعات که می توان آن ها را به سادگی مورد بررسی و درک قرار داد، داشتن مجموعه ای از آلات موسیقی یک چالش بی نظیر را به وجود می آورد. این موزه با همکاری دانشگاه آکسفورد آلات موسیقی قدیمی را با استفاده از تکنولوژی پرینت سه بعدی بازآفرینی کردند.

ساخت آلات موسیقی قدیمی با بهره گیری از تکنولوژی پرینت سه بعدی

به گفته این موزه درخواست های بسیاری از سوی محققان و اعضای انجمن ها برای نواختن سازهایی که در آن قرار دارد دریافت می شود. این در حالی است که به دلیل وضعیت نامناسب بسیاری از سازهای تاریخی، استفاده از نسخه اصلی چه به علت شکنندگی و چه آلودگی به راحتی امکان پذیر نمی باشد.

اخیراً این موزه به منظور بازآفرینی و ارائه ابزارهای موسیقی تاریخی قابل استفاده، با گروه مهندسی و علوم و گروه مکالمه دانشگاه آکسفورد به منظور راه اندازی پروژه Plastic Fantasticهمکاری کرده است.

هدف این پروژه استفاده از فناوری های جدید مانند اسکن سه بعدی و پرینت سه بعدی جهت بازآفرینی فیزیکی و دیجیتالی ابزارهای تاریخی می باشد، به گونه ای که احساس و صدا بسیار با نسخه اصلی مطابقت داشته باشد.

فلوت هشت سوراخه پرینت سه بعدی شده

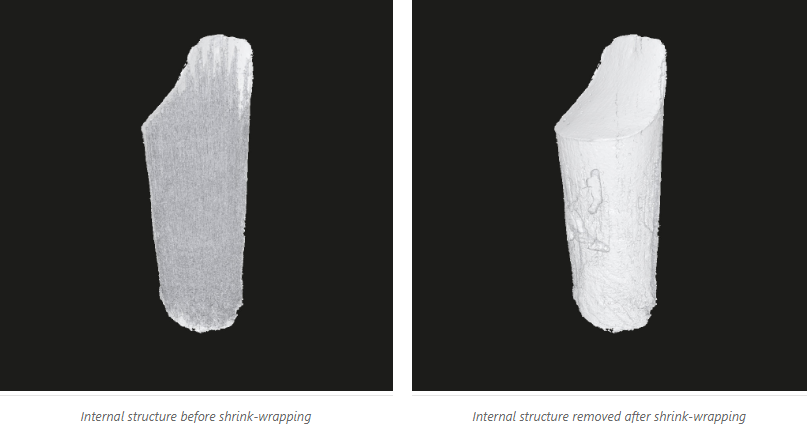

یکی از سازهای ساخته شده در پروژهPlastic Fantastic یک فلوت هشت سوراخه عاج مربوط به قرن ۱۷ است که توسط جان گودارد از لندن ساخته شده بوده است. این ابزار در دانشگاه کرنفیلد تحت سی تی اسکن قرار گرفت و سپس توسط محققان دانشگاه آکسفورد به یک مدل سه بعدی تبدیل شد. اسکن سه بعدی دقیق باید شامل جزئیاتی در مورد فضای داخلی فلوت باشد که برای مطابقت صدای نسخه پرینت سه بعدی شده با صدای نسخه اصلی در نظر گرفته شود.

با این حال این تیم به هنگام اسکن سه بعدی عناصر چوبی فلوت (یک بلوک چوبی در دهانه) با چالش روبرو شدند زیرا اجزای اصلی در اثر کرم چوب و کیفیت خشک و متخلخل چوب آسیب دیده بود. محققان برای غلبه بر این مانع از یک شرکت ارائه دهند نرم افزار پردازش مش به نام Polygonica کمک گرفتند.

دکتر سیمون ویکرز، توسعه دهنده ارشد در MachineWorks Limited گفت: “ما در زمان حذف خطاها و ساختار داخلی ناخواسته مدل اصلی، از الگوریتم های Polygonica برای ایجاد سطح بیرونی استفاده کردیم که منجر به ایجاد یک فایلSTL دقیق و قابل پرینت سه بعدی شد.”

تیم دانشگاه آکسفورد با استفاده از مدل سه بعدی ایجاد شده یک مجموعه شامل ۵ ماکت فلوت را با استفاده از تکنولوژی پرینت سه بعدی چاپ کردند که تکنولوژی پرینت سه بعدی و یا ماده مورد استفاده برای ساخت هر یک از این فلوت ها با دیگر فلوت ها متفاوت بود. در سپتامبر گذشته اجرای زنده ای به منظور مقایسه صدای این ساز های پرینت سه بعدی شده با ساز اصلی در معرض دید عموم قرار گرفت. سپس از حضار خواسته شد که به سازی که صدای آن بیشترین تشابه را با نسخه اصلی دارد رأی دهند.

اگرچه نتایج نهایی این مقایسه هنوز منتشر نشده است اما تحقیقات و آزمایش های بیشتری باید انجام شود. این تیم تحقیقاتی گفت که یکی از داوران اظهار داشته است که صدای یکی از نسخه های پرینت سه بعدی شده از صدای نسخه اصلی بهتر است.

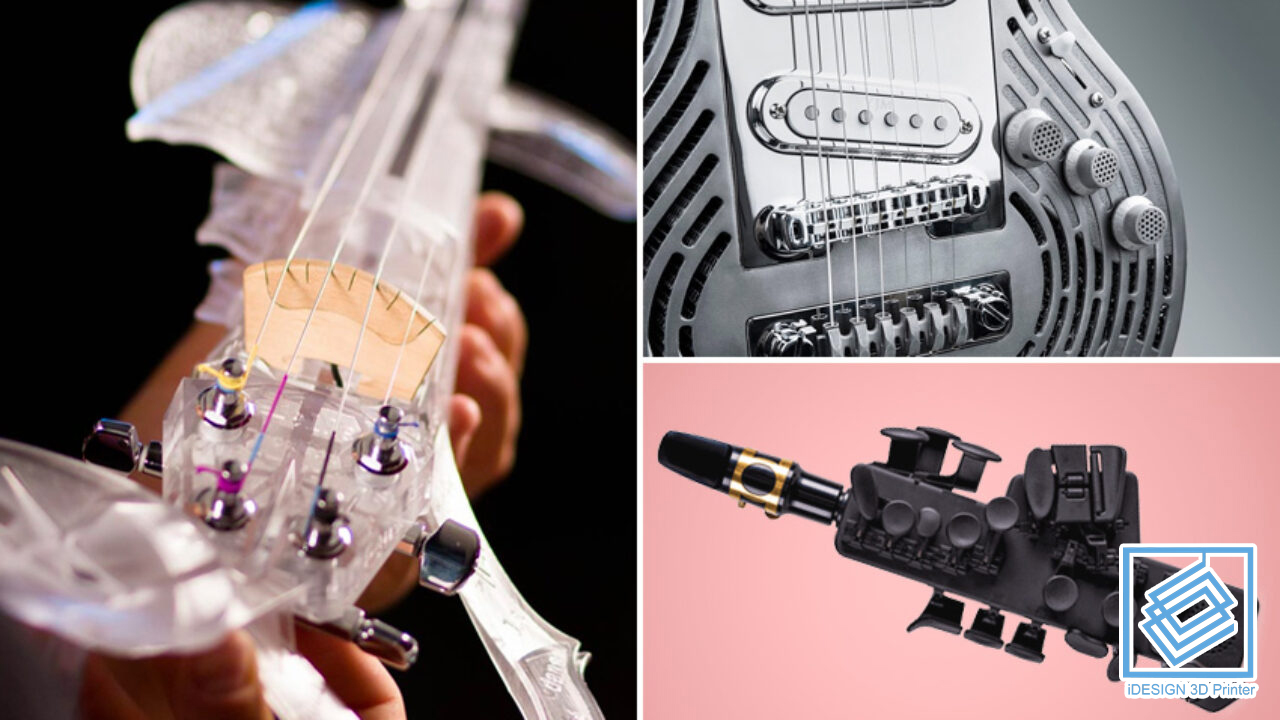

یک شرکت تولید کننده گیتار الکتریکی به نام Nik Huber Guitars (NHG) اخیراً از طریق همکاری با یک شرکت آلمانی متخصص در زمینه فلزات گرانبها به نام Heraeus به تکنولوژی پرینتر سه بعدی روی آورده است. نتیجه این همکاری ساخت یک پل گیتار پرینت سه بعدی شده و یک قطعه است که اجازه می دهد ارتفاع تارها بر روی گیتار الکتریکی تنظیم شود. این قطعه دارای یک ساختار بیونیک است که امکان جذب لرزش کمتر را در مقایسه با trestle تولید شده به روش های سنتی فراهم می سازد. در این مقاله به بررسی تولید این قطعه و نقش فناوری پرینت سه بعدی در صنعت موسیقی می پردازیم.

ساخت گیتار الکتریکی با استفاده از تکنولوژی پرینت سه بعدی

شرکت Nik Huber Guitars (NHG) در سال ۱۹۹۶ توسط Nik Huber تأسیس شد. وی از سال ۱۹۹۳ شروع به ساخت گیتار کرد و از آن زمان NHG به شرکتی با ۱۲ عضو تبدیل شده است. سالانه در حدود ۳۰۰ گیتار با بیشترین توجه به کیفیت و جزئیات در این شرکت تولید می گردد. روزی Michael Klosch-Trageser از شرکت Heraeus برای پیشنهاد در مورد استفاده از یک ماده پل جدید با Nik Huber تماس گرفت. شرکت Heraeus روی فلزات آمورف کار می کرد.

Nik Huber گفت: “ما نوآوری را دوست داریم و به دنبال ایده های جدید در صنعت موسیقی هستیم. خط تولید مدل های ما مبتنی بر یک سنت ۷۰ ساله تولید گیتارهای الکتریکی است. هر وقت فرصتی برای کشف راه های جدید برای گسترش افق خود بیایم بسیار هیجان زده می شویم. به همین دلیل ما همکاری با شرکت Heraeus را پذیرفتیم و از شروع کار بسیار خوشحالیم”.

مزایای استفاده از تکنولوژی پرینت سه بعدی در ساخت گیتار الکتریکی

اگرچه نوع چوب و رزونانس و کیفیت صدای آن در ساخت یک گیتار خوب نقش اساسی دارد اما بدون شک پل یک قطعه مهم در هر گیتاری است. پل در گیتار قطعه ای است که انرژی تار ها و لرزش آنها را به بدنه گیتار منتقل می کند. ما می خواهیم این قطعه در عین ایجاد طیف گسترده ای از فرکانس ها، تا حد امکان انرژی کمتری جذب کند. آلومینیوم برای چندین دهه انتخاب خوبی بوده است اما به نظر می رسد اکنون فلزات آمورف کیفیتی را به ارمغان می آورند که احتمالاً هنوز آن را تجربه نکرده ایم.

تکنولوژی پرینتر سه بعدی دنیای کاملاً جدیدی از فرصت ها را فراهم می آورد. با نگاهی به شکل زیر درمی یابیم که طرح آن بسیار زیبا و جالب است. این مورد هنوز در صنعت ساخت گیتار دیده نشده است و مطمئناً ساخت آن با قالب سازی یا سایر فرایند های تولیدی امکان پذیر نیست. علاوه بر ظاهر بسیار زیبای پل گیتار، این گروه شاید بتوانند با ایجاد مناطقی کم و بیش توخالی در زیر تارهای خاصی که می تواند امکان تنظیم رزونانس در جهت های خاصی را فراهم آورد، طراحی خود را یک قدم جلوتر ببرند.

Nik Huber درمورد نقش فناوری پرینت سه بعدی در صنعت موسیقی گفت: “ما چوب را با تمام رزونانس و ویژگی های زیبایی آن دوست داریم. من می دانم که بدنه های گیتار و احتمالاً گردن آن نیز با استفاده از تکنولوژی پرینت سه بعدی ساخته خواهند شد. ما در حال حاضر در شرکت Nik Huber Guitars بر روی قطعات سخت افزاری و فلزی تمرکز کرده ایم اما درمورد امکانات جدید و نوآورانه بسیار کنجکاو و مشتاق هستیم”.

تکنولوژی پرینت سه بعدی با گذشت زمان به یک فناوری بزرگ در دنیای موسیقی تبدیل شده است. فناوری پرینتر سه بعدی مزایای زیادی را چه برای ساخت و شخصی سازی سازها و چه برای بهبود کیفیت صدا، برای صنعت موسیقی فراهم کرده است. به دنبال استقابل سایر صنایع از فناوری های ساخت افزایشی، روز به روز موارد کاربردی جدیدی برای این تکنولوژی پیدا شده است. یک شرکت استارت آپ به نامFrame Theory 3D با توجه به این موضوع پروژهSongBird ، یک کیت گردان قابل چاپ سه بعدی برای دوستداران موسیقی و علاقه مندان به پروژه های DIY (خودت انجام بده)، را راه اندازی کرد. تاکنون این پروژه با استقبال خوبی روبرو شده است. در حال حاضر کمپین KickStarter بیش از دو برابر هدف اصلی خود یعنی ۲۵۴۴۲ پوند یا ۳۵۹۵۲ دلار جمع آوری کرده است.

ساخت کیت گردونه صفحه گرامافون با استفاده از تکنولوژی پرینت سه بعدی

پروژه SongBird که نمایش آن در اکتبر سال جاری برنامه ریزی شده است، بیش از هر چیز ابزاری برای آشنایی تازه کاران با تکنولوژی پرینت سه بعدی می باشد. طبق گفته شرکت انگلیسیFrame Theory 3D ، این کیت پلاتینی با استفاده از اکثر چاپگرهای سه بعدی رومیزی قابل پرینت است و توانایی خواندن کل آلبوم ها را دارد. Charlie Ransford، یکی از بنیانگذاران شرکت Frame Theory 3D ،در اینباره توضیح داد: “Songbird یک کیت برد قابل چاپ سه بعدی آموزشی است که برای چاپ با استفاده از تقریباً هر چاپگر سه بعدی رومیزی طراحی شده است. هر مرحله از ساخت نه تنها کار کاربر، بلکه دلیل آن را نیز در یک تجربه یادگیری عملی برای کاربر توضیح می دهد.”

یک صفحه قابل پرینت سه بعدی

دو کیت پلاتین تا اکتبر در دسترس قرار خواهد گرفت: کیت های پرینت سه بعدی شده آماده همراه با تمام قطعات از پیش چاپ شده، و کیت های قابل ساخت که برای افرادی در نظر گرفته شده است که مایل به چاپ قطعات با استفاده از دستگاه پرینتر سه بعدی FDM خود هستند. شرکت Frame Theory 3D در مورد طول عمر Songbird تأکید می کند که آنها این دستگاه را محکم و با دوام طراحی کرده اند و همه قطعات نیز به راحتی قابل چاپ مجدد و یا تعویض می باشند، که نشان دهنده وفاداری این شرکت به محیط زیست است. پس از عرضه SongBird در بازار، انتظار می رود که قیمت کیت های قابل ساخت ۱۵۰ پوند معادل ۲۱۲ دلار و قیمت کیت های پرینت سه بعدی شده آماده ۲۵۰ پوند معادل ۳۵۳ دلار باشند.

طبق گفته شرکتFrame Theory 3D ، ساخت، پیکربندی صفحه گردان و شروع پخش رکوردها بر روی آن تنها ۲ ساعت طول می کشد. در حالی که سازندگان SongBird اظهار داشته اند که اکثر چاپگرهای سه بعدی رومیزی می توانند اجزای سازنده را چاپ کنند، با این حال آن ها عنوان کرده اند که دستگاه باید دارای حداقل حجم پرینت ۲۲۰ در ۲۲۰ در ۵۰ میلی متر باشد. به لطف خروجی هایRCA ، صفحه چرخان را می توان پس از مونتاژ به تقویت کننده های صدا متصل کرد. این فرایند مطمئناً کاربر پسند است و کاملاً مطابق با هدف شرکت می باشد.Kiran ، یکی از بنیانگذاران Frame Theory 3D به طور خلاصه بیان کرد: “ما می خواهیم این تصور که چاپ سه بعدی فقط برای نمونه سازی سریع می تواند مورد استفاده قرار گیرد را به چالش بکشیم و ثابت کنیم که شما می توانید با استفاده از چاپ سه بعدی در خانه خود محصولات با کیفیت عالی تولید کنید”.

در حالی که افراد بسیاری تمایل دارند ذوق موسیقی خود را با استفاده از مهارتهایی مانند نواختن ساز کشف کنند، اغلب هزینه های بالای تهیه و نگهداری سازهایی مانند کلارینت با انواع لوازم جانبی مختلف بسیاری را از این کار باز می دارد. Ryan Pereira با تلفیق مزایای تکنولوژی پرینتر سه بعدی و تخصص خود در زمینه کلارینت، اولین قطعات یدکی بخش خمره ای کلارینت را در سال ۲۰۱۴ توسعه داد و شرکت Pereira 3D را راه اندازی کرد. استفاده از فناوری پرینت سه بعدی در تولید محصولات کلارینت هزینه های تولید را کاهش می دهد و در نتیجه محصولات ارزان قیمت تری مانند قطعه خمره ای پرینت سه بعدی شرکت Pereira 3D برای دانشجویان طراحی می شود که نسبت به قطعه های خمره ای معمول با قیمت حدودی ۲۰۰ تا ۳۰۰ دلار، فقط ۵۰ دلار قیمت دارند.

ساخت کلارینت با استفاده از تکنولوژی پرینت سه بعدی

به طور کلی وقتی شخصی کلارینت را می نوازد، بخش های خمره ای مختلف می توانند صداهای مختلفی تولید کنند که دارای مزایا و معایب خود هستند. علاوه بر این، با استفاده مداوم لوازم جانبی کلارینت فرسوده می شوند و برای تولید صداهای مطلوب به جایگزینی مکرر نیاز دارند. شرکت Pereira 3D با استفاده از مواد پرینت سه بعدی چوبی سازگار با محیط زیست مانند Blackwood و Mahogany که در حال حاضر به وفور در دسترس هستند، زمینه ساز تولید پایدار قطعات جایگزین و تعمیری کلارینت شد. این شرکت علاوه بر پرینت سه بعدی بخش خمره ای کلارینت، بخش شیپوری، بخش دهانی و بست ها را نیز تولید می کند.

پرینت سه بعدی لوازم جانبی کلارینت توسط شرکت Pereira 3D

Ryan Pereira که در خانواده ای از مهندسان بزرگ شده بود، دائماً در حال یادگیری آخرین فناوری ها بود و این امر او را در مسیر کشف یک قطعه خمره ای کلارینت که صدایی واضح، متمرکز و صاف تولید می کند هدایت کرد. او بعداً به منظور افزایش دقت و سفارشی سازی قطعه خمره ای به تکنولوژی چاپ سه بعدی روی آورد. Pereira به عنوان یک نوازنده کلارینت کلاسیک پس از چهار سال کارآموزی در زمینه تعمیر کلارینت، تخصص خود را عمیق تر کرد.

Pereira با استفاده از مواد جدیدی از جمله چوب پرینت سه بعدی شده که ترک نخوردن و عدم تغییر ابعاد را تضمین می کند، طیف کاملی از محصولات را توسعه داد. کارگاه شرکت Pereira 3D به دو دستگاه پرینتر سه بعدی FDM مجهز است. این شرکت از فیلامنت های پرینت سه بعدی چوب/ PLAو فیلامنت های برنز/PLA برای توسعه قطعات سبک و بادوام تعمیری و لوازم جانبی کلارینت استفاده می کند.

طبق تحقیقات هزینه سالانه آموزش موسیقی برای هر دانش آموز در یک مدرسه نمونه در ایالات متحده به طور متوسط در حدود ۱۸۷ دلار تخمین زده شده است. استفاده از تکنولوژی پرینت سه بعدی در توسعه سازهایی مانند کلارینت می تواند فرصت های بیشتری را برای دانشجویان علاقه مند به آموزش موسیقی که به دلیل هزینه ها محدود شده اند فراهم کند.

موسیقی همیشه بخشی از بشریت بوده است و اگرچه در طول ساله ها تغییر زیادی کرده است، برخی موارد ثابت مانده اند. به عنوان مثال انواع سازها و نحوه ساخت آنها در طول تاریخ تقریباً ثابت مانده است. برای نمونه ساز ویولن را در نظر بگیرید که تا به امروز یکی از محبوب ترین سازها بوده است و هنوز هم با استفاده از فرآیندهای سنتی ساخته می شود. با این حال، این به این معنا نیست که این تنها راه برای ساخت ساز ویولن است. اخیراً هنرمندان AVIVA Young Artists Program از تکنولوژی پرینتر سه بعدی برای توسعه ویولن های ارزان قیمت و بادوام برای دانشجویان موسیقی استفاده کرده اند.

ساخت ویولن با استفاده از تکنولوژی پرینت سه بعدی

همانطور که میدانید خرید ویولن گران است. ویولونیست های حرفه ای اغلب سازهایی با قیمتی بین 2000 تا 10000 دلار خریداری می کنند، بسته به برند و اینکه چه کسی این ساز ها را ساخته باشد، ممکن است قیمت این سازها به میلیون ها دلار برسد. در واقع، قیمت ویولن حتی برای مبتدیان اغلب از 1000 دلار شروع می شود. این موضوع می تواند دسترسی به ساز را برای بسیاری از هنرجویان، به خصوص مبتدیان، دشوار کند. با این حال، AVIVA Young Artists Program امیدوار است ویولن پرینت سه بعدی شده آن ها این مشکل را برطرف کند.

این پروژه به عنوان یک آزمایش در سال 2012 به منظور افزایش امکان دسترسی جوامع محروم آغاز شد و اکنون به عنوان برترین پروژه مبتنی بر وب AVIVA Young Artists Progra برای ویولونیست ها در سراسر جهان تبدیل شده است. این پروژه نه تنها سبب افزایش ارتباط مردم با موسیقی در سراسر جهان می شود، بلکه به دنبال رشد و نوآوری است. ویولن چاپ سه بعدی شده این تیم بخش کلیدی این مأموریت خواهد بود.

این ویولن پرینت سه بعدی شده که برای اولین بار در 6 دسامبر 2022 در کنفرانس انجمن آکوستیک آمریکا معرفی شد نه تنها به درستی کار می کند، بلکه می تواند با کسری از هزینه یک ویولن سنتی ساخته شود. هزینه پرینت سه بعدی هر ساز فقط 7 دلار و هزینه مونتاژ آن کمتر از 30 دلار است. با توجه به اینکه حتی ویولن های ارزان قیمت مخصوص مبتدیان نیز حدود 500 دلار قیمت دارند، این کاهش قیمت بسیار قابل توجه است و باعث می شود این سازهای زیبا برای افراد بیشتری در دسترس باشد.

اما خصوصیات این ویولن پرینت سه بعدی شده چیست؟ طبق بیانیه مطبوعاتی انجمن آکوستیک آمریکا، بدنه این ویولن از یک ماده پلیمری پلاستیکی به روشی مشابه ویولن آکوستیک سنتی ساخته شده که به طور خاص برای تولید صدای طنین انداز طراحی شده است. فینگربرد با استفاده از ماده پرینت سه بعدی ABS چاپ شده است تا در دستان نوازنده راحت تر باشد. اگرچه این ویولن هنوز برای خرید در دسترس نیست، اما قبلاً آزمایش شده است.

یک شرکت سوئدی به تازگی از یک گیتار پرینت سه بعدی شده فلزی به عنوان اولین گیتار چاپ سه بعدی شده ضد ضربه رونمایی کرده است.

ساخت گیتار پرینت سه بعدی شده ضد ضربه

بدن اصلی گیتار با استفاده از چاپگر سه بعدی DMLS و پودر تیتانیوم ساخته شده است. هر یک از لایه هایی که بدنه گیتار را تشکیل می دهند ضخامتی کمتر از رشته های موی انسان دارند. گردن گیتار و تخته پرده توسط شرکت Sandvik Coromant با استفاده از یک بلوک جامد از فولاد ضد زنگ بازیافتی ماشینکاری شده است. خرک ها و سیم گیر ها که رشته ها را به آن متصل می کنند نیز با استفاده از تکنولوژی چاپ سه بعدی ساخته شده اند.

نقطه ضعیف در هر گیتار جایی است که گردن گیتار به بدن وصل می شود. Sandvik با فرزکاری گردن و مرکز اصلی بدن به عنوان یک قطعه این مشکل را حل کرد. هولت گفت: “شما می توانید از این گیتار به عنوان یک چکش استفاده کنید و باز هم این گیتار خواهد شکست.”

چالش بعدی این بود که پرده و گردن را به عنوان بدن گیتار گسترش دهند. این راه حل، شکل جدیدی از ساختار شبکه ای فوق سبک را بین گردن گیتار و تخته پرده شکل داد.

Klas Forsström، رئیس بخش ماشین کاری شرکت Sandvik می گوید:” ما محصولات را برای مصرف کنندگان نمی سازیم، بنابراین مردم نمی دانند که چقدر روش های ما از تولیدات کنونی جلوتر است. ساخت یک گیتار ضد ضربه برای نوازنده ای مانند Malmsteen نشان دهنده ویژگی های برجسته و قابلیت های است که ما برای رفع تمامی چالش های پیچیده ساخت و ساز فراهم آورده ایم.”

منبع:

ثبت ديدگاه