Aurora Flight Science نزدیک به سه دهه است که در حال توسعه هواپیماهای بدون سرنشین(UAV) برای صنایع عمرانی و نظامی می باشد. با این حال مرکز تحقیق و توسعه این شرکت با پیشرفت نیازها و تقاضای مشتری، از فناوری پرینتر سه بعدی به منظور ساخت قطعات تولیدی و قالب ها برای ایجاد نوآوری در پروازهای بدون سرنشین استفاده می کند. اخیراً مهندسان دو شرکت Aurora و Stratasys پروژه ساخت هواپیمای با موتور جت، هدایت تراست، بدنه ترکیبی و هواپیماهای کنترل از راه دور را آغاز کرده اند.

آزادی در طراحی جهت ایجاد نوآوری در هواپیما با استفاده از تکنولوژی پرینت سه بعدی

یک مزیت ذاتی تکنولوژی پرینتر سه بعدی، قابلیت طراحی فراتر از هندسه سطح است. در حالی که امروزه آزادی در طراحی ساختار های داخلی بیشتر است، اما طراحی سازه های مهندسی هوا فضا در شروع می تواند پیچیده تر باشد. همکاری با Stratasys در زمینه طراحی، Aurora را قادر ساخت تا از بهینه سازی توپولوژی به منظور نمایش نواحی غیر ضروری ماده و بهینه سازی ساختار برای یک کاربرد خاص استفاده کند. فناوری پرینت سه بعدی Stratasys به تیم Aurora در بهینه سازی طرح و ایجاد ساختاری مستحکم و سبک کمک کرد و امکان توسعه مقرون به صرفه یک هواپیمای سفارشی سازی شده مخصوص مأموریت را فراهم ساخت.

علاوه بر این، توانایی یکپارچه سازی مونتاژها و تبدیل آن ها به اجزای واحد باعث می شود که طرح های پیچیده به ساختار های ساده تبدیل شوند. به عنوان مثال در این هواپیما، مخزن سوخت چندین جزء را با چاپ لوله در داخل و خارج، پایه هایی که به فیلتر سوخت و پمپ سوخت متصل می شوند و همچنین گیره های کوچک برای اتصال مسیر انتقال سوخت، ترکیب می کند. این آزادی در طراحی برای مهندسان این امکان را فراهم می سازد تا مرکز ثقل را که یک پارامتر اصلی برای بدنه ترکیبی است، بسیار دقیق قرار دهند.

یکی از محققان Aurora Flight Science به نام Dan Campbell گفت: “هرگونه تغییر در طراحی بر مرکز ثقل اثر می گذارد. با این وجود، از آنجا که فرایند ساخت افزایشی به راحتی می تواند محل قرار دادن مواد را کنترل کند، طراحی با چرخه تکرار کمترین تأثیر را بر سایر اجزای هواپیما دارد. “

زمان ساخت این هواپیما با استفاده از فناوری های پرینت سه بعدی کاهش یافت و حذف نیاز به قالب زمان تدارک را به میزان قابل توجهی کم کرد. تیم اصلی متشکل از شش مهندس، از GrabCAD برای مدیریت، مشاهده و اشتراک فایل های CAD به منظور هماهنگی پروژه استفاده کردند. این موضوع به دو شرکت که در دو مکان مختلف قرار داشتند کمک کرد هواپیما را در بازه زمانی کوتاهی طراحی و تولید کنند. هم چنین این نرم افزار به عنوان یک رسانه اجتماعی عمل می کند که امکان پیگیری تجدیدنظرها و ارسال پیام را فراهم کرده و به عنوان مخزنی برای اسناد مهندسی عمل می کند.

پرینت سه بعدی قطعات اصلی هواپیما

قطعات اصلی هواپیما شامل موارد زیر می باشد:

- ۲ بالچه

- بدنه ی هواپیما

- بخش حمل بار

- مخزن سوخت

- مکانیزم تراست وکتور

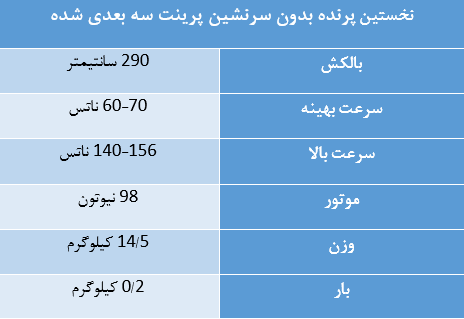

این هواپیما با بالکش به طول ۲۹۰ سانتیمتر و وزن بدنه ۶٫۴ کیلوگرمی، از ۳۴ جزء تشکیل شده است که ۲۶ مورد آن که حدود ۸۰٪ از وزن هواپیما را تشکیل می دهند پرینت سه بعدی شده اند. بالها و بدنه هواپیما با استفاده از چاپگرهای سه بعدیStratasys Fortus® و مواد ترموپلاستیک ASA تولید شده اند تا مقاومت و سختی لازم را در عین چگالی پایین ارائه دهند.

این تیم همچنین از مزایای مرکز خدمات ساخت سفارشی Stratasys Direct Manufacturing که چندین فناوری پرینت سه بعدی و تقریباً همه مواد پرینت سه بعدی موجود در بازار را ارائه می دهد استفاده کردند. مخزن سوخت با استفاده پرینتر سه بعدی SLS تولید شده است، پوشش مجرای اگزوز با استفاده از رزین ترموپلاستیک PolyetDLMShylenimine و تراست وکتور توسط فناوری پرینت سه بعدی DLMS و آلیاژ نیکل ۷۱۸ توسعه یافته اند زیرا دمای خروجی اگزوز می تواند تا ۷۰۰ درجه سانتیگراد برسد.

منبع: http://stratasys.com/

در صورت تمایل میتوانید فایل PDF این مقاله را در قسمت زیر دانلود و با ذکر منبع مورد استفاده قرار دهید.

ثبت ديدگاه