تزریق پلاستیک فرایند قالب گیری تزریقی شناخته شده ای برای تولید قطعات پلاستیکی در حجم زیاد است که معمولاً در فرایندهای تولید انبوه که از یک قطعه هزاران یا حتی میلیون ها بار به طور متوالی ساخته می شود، مورد استفاده قرار می گیرد. استفااده از دستگاه تزریق پلاستیک یکی از روشهای پرکاربرد در تولید قطعات پلاستیکی است که با استفاده از آن میتوان انواع محصولات با دقت بالا، کیفیت مطلوب و تیراژ بالا را تولید کرد. در این فرآیند، پلاستیک به شکل دانههای کوچک پلیمری (گرانول) ابتدا حرارت دیده و به حالت مذاب درمیآید. سپس این ماده مذاب تحت فشار به داخل قالبهای مخصوصی تزریق میشود که دارای فرم و شکل نهایی محصول هستند. پلاستیک داخل قالب سرد شده و جامد میگردد، سپس قطعه نهایی از قالب خارج میشود.

دستگاه تزریق پلاستیک و کاربرد آن

تزریق پلاستیک به دلیل انعطافپذیری بالا و هزینههای نسبتا پایین تولید در تیراژهای بالا، در صنایع گوناگونی کاربرد دارد. از قطعات خودرو، وسایل برقی و الکترونیکی گرفته تا لوازم خانگی و محصولات پزشکی، همگی میتوانند با استفاده از این تکنولوژی تولید شوند. این فرآیند به خصوص در تولید قطعات با پیچیدگیهای هندسی دقیق و استانداردهای کیفی بالا مثل قطعات خودرو یا دستگاههای پزشکی بسیار مؤثر است.

فرآیند تزریق پلاستیک از اواخر قرن نوزدهم آغاز شده است، چرا که در آن زمان نیاز به تولید سریع و مقرون به صرفه قطعات پلاستیکی در صنایع مختلف به ناگاه افزایش یافت. از آن زمان، به لطف پیشرفتهای مهم در طراحی قالبها و توسعه مواد پلیمری جدید، تکنولوژی تزریق پلاستیک دچار تحولات چشمگیری شده است.

تکنولوژیهای نوین در دستگاه تزریق پلاستیک، از جمله استفاده از سیستمهای کنترل دقیق دیجیتالی و اتوماسیون در فرآیندهای تزریق، انقلابی در این صنعت ایجاد کردهاند. این پیشرفتها نه تنها کیفیت و دقت محصولات نهایی را بهبود بخشیدهاند، بلکه امکان تولید قطعات پیچیدهتر و با کارایی بالاتر را نیز فراهم آوردهاند. به علاوه، توسعه مواد پلیمری جدید که قابلیت استفاده در دماهای بالاتر و شرایط سختتر را دارند، باعث گسترش کاربردهای تزریق پلاستیک در صنایع دفاعی، هوافضا و بیومدیکال و حتی استفاده از دستگاه تزریق پلاستیک خانگی شده است.

فناوری تزریق پلاستیک

مزیت اصلی تزریق پلاستیک، توانایی مقیاس پذیری تولید به صورت انبوه است. پس از پرداخت هزینه های اولیه، قیمت هر واحد در طول تولید به روش قالب تزریق پلاستیک بسیار کم خواهد بود. همچنین با تولید قطعات بیشتر، قیمت به شدت کاهش می یابد. مزایای دیگر این فناوری در ادامه آورده شده است.

تزریق پلاستیک نسبت به فرآیندهای تولید دیگر مانند ماشینکاری CNC که درصد قابل توجهی از یک بلوک یا ورق پلاستیکی را حذف می کند، ضایعات کمتری تولید می کند. با این حال، این ویژگی در مقایسه با فرآیندهای ساخت افزایشی مانند پرینت سه بعدی که دارای درصد ضایعات پایین تری هستند، یک نقطه ضعف محسوب می شود. توجه داشته باشید زباله های پلاستیکی در روش تزریق پلاستیک معمولاً از چهار مورد حاصل می شوند: گلوگاه ها، راه گاه ها، محل گلویی و هر ماده سرریز شده که از حفره قطعه نشت کند (حالتی که “پلیسه تزریق پلاستیک” نامیده می شود).

گلوگاه کانالی است که پلاستیک مذاب را از نازل دستگاه تزریق پلاستیک به نقطه ورودی کل ابزار قالب تزریق پلاستیک هدایت می کند که یک بخش جدا از ابزار قالب است. راه گاه به یک سیستم شامل کانالها گفته می شود که به طور معمول در داخل یا به عنوان بخشی از ابزار قالب با گلوگاه برخورد می کند و پلاستیک مذاب را به داخل حفره های قطعه درون ابزار قالب هدایت می کند. راه گاه ها به دو دسته اصلی گرم و سرد تقسیم می شوند. گلویی بخشی از کانال بعد از راه گاه است که مستقیماً به داخل حفره قطعه می رود. بعد از یک چرخه تزریق پلاستیک (به طور معمول فقط چند ثانیه) ، کل پلاستیک مذاب خنک می شود و پلاستیک جامد را در گلوگاه ها، راه گاه ها، گلویی، حفره های قطعه و همچنین کمی پلاستیک سرریز شده در لبه های قطعات (پلیسه) بر جای می گذارد.

قالب تزریق پلاستیک چگونه کار می کند؟

اگرچه فرآیند تزریق پلاستیک پیچیده است، اما می توان آن را به چند مرحله اساسی تقسیم کرد که به درک چگونگی عملکرد و علت کارآمد بودن آن کمک می کند.

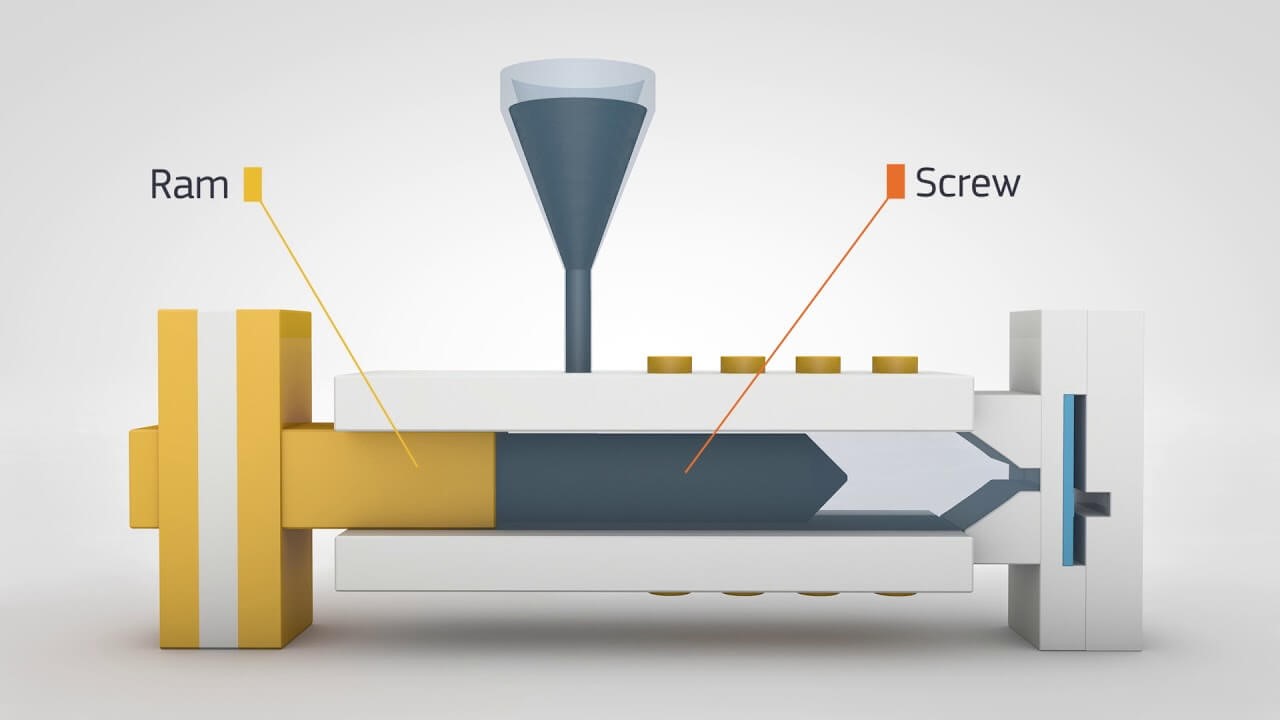

دستگاه تزریق پلاستیک از سه جزء اصلی تشکیل شده است که عبارتند از: قیف تغذیه، ماردون و سیلندر گرم شده. این دستگاه با دریافت و تغییر پودر یا گرانول پلاستیک جهت شکل دادن به قطعه طبق نیازها و ابعاد، کار می کند.

هنگامی که قیف تغذیه گرانول های پلاستیکی را دریافت می کند، از اصطکاک پیچ و هیتر هایی که بیرون سیلندر نصب شده اند برای ایجاد گرما استفاده می کند. هنگامی که پلاستیک به دمای مناسب رسید، به داخل حفره قالب تزریق می شود و در نهایت خنک شده و مطابق با طرح قالب شکل می گیرد.

در صورت لزوم، می توان از تکنیک های پیشرفته تزریق پلاستیک مانند تزریق مکرر (repeated injection ) برای تولید قطعه با چند ماده مختلف استفاده کرد. همچنین می توان از اینسرت قالب برای افزودن قطعات پلاستیکی به قطعات موجود از قبل ساخته شده از مواد دیگر (مثلا اینسرت فلز داخل پلاستیک) استفاده کرد.

اصول اساسی پشت فرآیند تزریق ممکن است ساده به نظر برسد، اما در حقیقت این فناوری یک فرایند بسیار پیچیده است که به تجهیزات و تخصص مناسب نیاز دارد. با این حال، اگر این فرایند به درستی اجرا شود، می تواند به طور مداوم حتی برای چالش برانگیزترین پروژه های تولیدی نیز نتایج عالی ایجاد کند.

ماده ترموست، مانند رزین اپوکسی که در صورت قرار گرفتن در معرض هوا یا حرارت پخته می شود، ماده ای است که در صورت تلاش برای ذوب شدن پس از پخت می سوزند. در مقابل، ماده ترموپلاستیک ماده ای پلاستیکی است که می تواند ذوب، خنک و جامد شود و سپس دوباره بدون سوختن یا تجزیه حرارتی ذوب شود. مواد ترموپلاستیک می توانند بازیافت شده و مجدداً مورد استفاده قرار گیرند. بعضی اوقات این عملیات دقیقاً در کارخانه اتفاق می افتد. آنها گلوگاه ها، راه گاه ها، و هر بخش زائد دیگری را خرد می کنند. سپس آن را مجدداً به ماده اولیه ای اضافه می کنند که به داخل دستگاه تزریق پلاستیک وارد می شود. از این ماده با عنوان “re-grind” نام برده می شود. به طور معمول، واحد کنترل کیفیت میزان مجاز قابل استفاده مجدد در فرایند را محدود می کند زیرا برخی از خصوصیات عملکردی پلاستیک می تواند در اثر قالب گیری از بین برود. اگر یک کارخانه مقدار زیادی از این ماده داشته باشد می تواند آن را به کارخانه دیگری که به آن نیاز دارد بفروشد. به طور معمول مواد re-grind برای تولید قطعات با کیفیت کم که به ویژگی های عملکردی بالا نیاز ندارند مورد استفاده قرار می گیرد. تزریق پلاستیک فرایندی قابل تکرار است، به این معنی که قطعه دوم عملاً با قطعه اول و باقی قطعات تولیدی یکسان خواهد بود.

انواع مواد و خواص آنها در دستگاه تزریق پلاستیک

معرفی پلیمرهای مختلف مورد استفاده در تزریق پلاستیک مانند ABS، نایلون، و HDPE

در فرآیند تزریق پلاستیک، انتخاب ماده اولیه بر اساس خصوصیات مورد نیاز نهایی محصول انجام میگیرد. متداولترین پلیمرهای استفاده شده عبارتند از:

- ABS (آکریلونیتریل بوتادین استایرن): پلیمری مقاوم با خاصیت ضربهگیری بالا، مناسب برای تولید قطعات مصرفی روزمره مانند بدنه لوازم الکترونیکی.

- نایلون: دارای استحکام و مقاومت بالا در برابر سایش و خوردگی، ایدهآل برای تولید چرخدندهها و قطعات مکانیکی.

- HDPE (پلیاتیلن با چگالی بالا): مقاومت خوب در برابر مواد شیمیایی و ضربه، استفاده گسترده در ساخت محفظهها و بطریهای مقاوم.

تأثیر خواص مواد بر کیفیت و مقاومت قطعات تولیدی

خواص فیزیکی و شیمیایی مواد اولیه میتوانند به شدت بر عملکرد و دوام قطعات تأثیر بگذارند. برای مثال، استفاده از پلیمرهای مهندسی شده مانند PEEK میتواند به محصولات اجازه دهد تا در دماهای بالا و شرایط سخت محیطی به خوبی کار کنند. این ویژگیها امکان پذیر است با انتخاب دقیق مواد اولیه بر اساس نیازهای خاص هر پروژه.

ماشینآلات و تجهیزات تزریق پلاستیک

دستگاههای تزریق پلاستیک در انواع مختلف با تواناییها و ابعاد گوناگونی تولید میشوند که شامل دستگاههای تزریق پلاستیک افقی، عمودی، و دو رنگ هستند. هر نوع دارای ویژگیهای خاصی است که برای تولید نوع خاصی از محصولات بهینهسازی شدهاند.

در حالی که دستگاههای تزریق پلاستیک اروپایی معمولا به دلیل کیفیت بالا و دقت فنی شناخته شدهاند، دستگاههای چینی به علت قیمت پایینتر و دسترسی آسانتر در بازارهای جهانی محبوبیت دارند. دستگاههای اروپایی اغلب در تولیداتی که نیاز به دقت فنی بیشتری دارند استفاده میشوند، در حالی که دستگاههای چینی میتوانند برای تیراژهای بالا و محصولات با دقت نسبتاً پایینتر مناسب باشند.

معایب فناوری ماشین تزریق پلاستیک

جنبه های منفی فناوری تزریق پلاستیک شامل موارد زیر است:

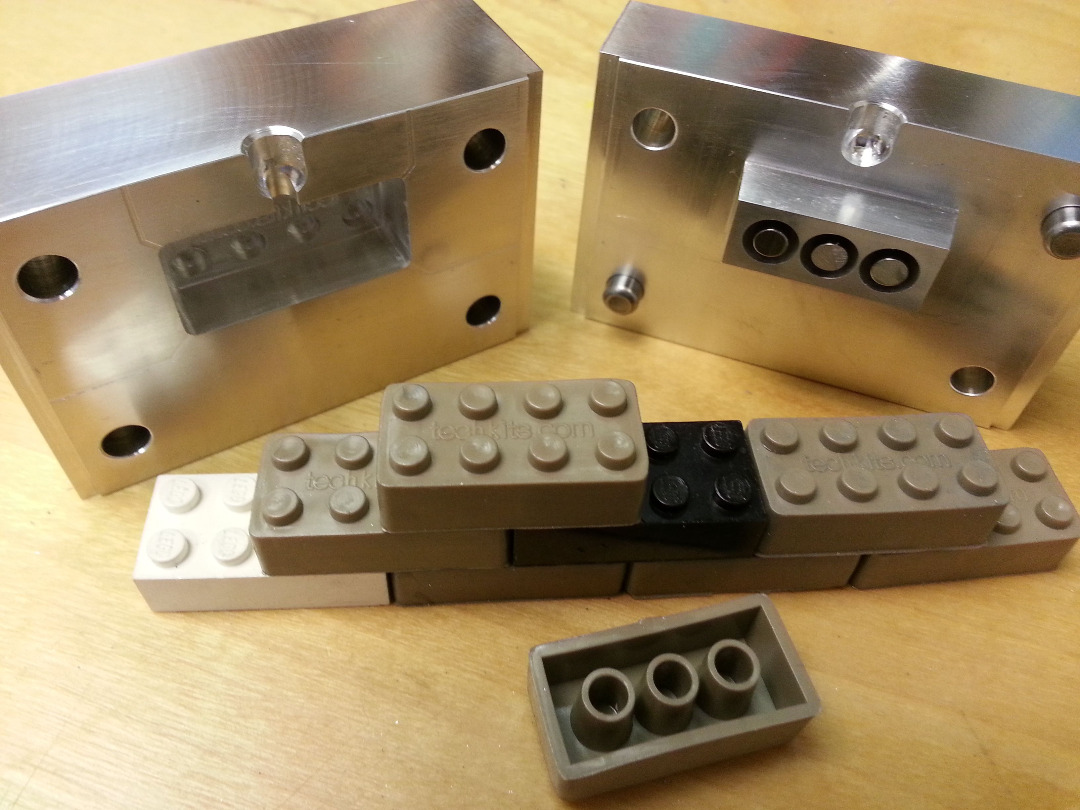

- دو مورد از مهمترین معایب تزریق پلاستیک، هزینه بالای ابزار و زمان فرآوری زیاد است. توسعه ابزار خود به تنهایی یک پروژه است و فقط یک مرحله از کل فرآیند تزریق پلاستیک را تشکیل می دهد. قبل از اینکه بتوانید یک قطعه قالب تزریقی شده را تولید کنید، ابتدا باید قطعه را طراحی و نمونه اولیه ای از آن را احتمالاً با استفاده از دستگاه CNC یا پرینتر سه بعدی توسعه دهید. سپس باید یک ابزار قالب که می تواند کپی هایی از قطعه را در حجم بالا تولید کند، طراحی و نمونه سازی کنید. سرانجام و به طور معمول پس از آزمایش گسترده در هر دو مرحله فوق، به مرحله تزریق پلاستیک یک قطعه می رسید. همانطور که می توانید تصور کنید، تمام تکرارهای لازم برای اصلاح ابزار قبل از تولید انبوه، به زمان و هزینه نیاز دارند. به ندرت پیش می آید که شما نمونه اولیه ای از یک ابزار تزریق پلاستیک تهیه کنید. این اتفاق به خصوص برای قطعاتی که در یک ابزار چند حفره ای ساخته می شوند رخ می دهد. به عنوان مثال، بیایید در نظر بگیرید که قصد دارید یک درپوش بطری جدید شامپو را قالب گیری کنید. این درپوش احتمالاً شامل رزوه هایی برای اتصال درپوش به بطری، یک لولای متحرک و یک درپوش انتهایی می باشد. شرکت ممکن است به منظور اطمینان از اینکه همه ویژگی ها به شکل دلخواه قالبگیری شوند، یک ابزار حفره ای مستقل از آن قطعه بسازد. پس از تأیید، آنها ابزاری جدید توسعه می دهند که قادر به قالب گیری، به عنوان مثال ۱۶ درپوش، در یک مرحله است.

- از آنجا که ابزارها معمولاً از فولاد (ماده ای بسیار سخت) یا آلومینیوم ساخته می شوند، ایجاد تغییرات دشوار است. اگر می خواهید بخشی پلاستیکی به قطعه مورد نظر اضافه کنید، همیشه می توانید با برش دادن فولاد یا آلومینیوم، حفره ابزار را بزرگتر کنید. اما اگر می خواهید بخشی پلاستیکی را از قطعه مورد نظر حذف کنید، باید با افزودن آلومینیوم یا فلز درون آن، اندازه حفره ابزار را کاهش دهید. این کار بسیار دشوار است و در بسیاری از موارد ممکن است نیاز به حذف کامل ابزار (یا بخشی از ابزار) و شروع مجدد باشد. در موارد دیگر ممکن است بتوانید فلز را به حفره ای که مورد نیاز نیست جوش دهید.

- تزریق پلاستیک به ضخامت یکنواخت دیواره نیاز دارد. اجتناب از ضخامت بیش از حد دیواره ها برای جلوگیری از ناهماهنگی در فرآیند خنک شدن که خود موجب نقص هایی مانند کشیدگی می شود ضرورت دارد. یک قانون خوب این است که ضخامت دیواره ها را کمتر یا مساوی ۴ میلی متر در نظر بگیریم. هرچه دیواره ها ضخامت بیشتری داشته باشند، میزان مواد مواد مصرفی و مدت زمان چرخه افزایش می یابد که در نتیجه آن هزینه هر قطعه نیز بیشتر می شود. همچنین اگر ضخامت دیواره کمتر از ۱ میلی متر باشد، ممکن است در پر کردن ابزار قالب با مشکل روبرو شوید. طراحان می توانند این موضوع را با استفاده از ماده ای با شاخص جریان مذاب بالاتر مانند نایلون، که اغلب برای دیوارهایی به نازکی ۰٫۵ میلی متر مناسب است، جبران کنند. تکنیک های مختلف تولیدی مانند CNC به هیچ وجه به ضخامت یکنواخت دیواره احتیاج ندارند.

- اغلب نمی توان قطعات بزرگ را با استفاده از قالب تزریقی به صورت یک قطعه واحد تولید کرد. این امر به دلیل محدودیت های اندازه دستگاه های تزریق پلاستیک و همچنین ابزار قالب است. به عنوان مثالی برای یک قطعه قالب گیری تزریقی شده بزرگ، سبدهای خرید در فروشگاه ها را در نظر بگیرید. اگرچه ماشین آلاتی برای قالب گیری قطعات بسیار بزرگ وجود دارد، اما استفاده از آن بسیار گران است. به همین دلیل، قطعات بزرگتر از ظرفیت یک دستگاه تزریق پلاستیک معمولی، به صورت چند قطعه ای ایجاد می شوند. دستگاه های CNC نیز محدودیت های مشابهی در مورد اندازه محصول دارند، این محدویت ها در فناوری چاپ سه بعدی بیشتر می شود. تولید قطعه به روش CNC محدود به اندازه صفحه ساخت در دستگاه فرز است، در حالی که قطعات بزرگ چاپ سه بعدی شده اغلب نیاز به پرینت چند قطعه و سپس انجام عملیات مونتاژ دارند.

- برش های زیرین بزرگ نیاز به طراحی باتجربه دارند و اغلب می توانند هزینه هایی را به پروژه اضافه کنند.

مزایای استفاده از دستگاه تزریق پلاستیک چیست

شناخت مزایا و معایب هر فناوری نقشی اساسی در انتخاب صحیح دارد. پس بعد از معایب به مزایای استفاده از ماشین تزریق پلاستیک خانگی و صنعتی می پردازیم:

- دقت بالا

در روش تزریق پلاستیک، نحوه تزریق مواد و شکل گیری توسط قالب امکان به حداقل رساندن تعداد نقص ها را فراهم می کند. این نوع دقت تقریباً در همه صنایع به ویژه در صنایعی که به دقت بسیار بالا نیاز دارند مهم است، به همین دلیل تزریق پلاستیک در صنایع بسیار پرطرفدار مانند هوا فضا و خودروسازی محبوب است.

- جزئیات پیچیده

همانطور که قبلاً ذکر شد، تزریق پلاستیک شرکت ها را قادر می سازد حتی پیچیده ترین طرح های قالب را تولید و کوچکترین جزئیات را به آسانی اجرا کنند. شما می توانید جزئیات متعددی را به طرح قالب خود اضافه کنید و مطمئن باشید که هر یک از آنها توسط قالب به واقعیت تبدیل می شوند.

- دوام

برخلاف اکثر دیگر روش های تولید قطعات پلاستیکی، تزریق پلاستیک امکانات پیشرفته ای را از نظر دوام و قابلیت اطمینان ارائه می دهد. به عنوان مثال، شما می توانید مواد پرکننده (فیلر) را در قالب های تزریقی تولید شده اضافه کنید، که می تواند به کاهش چگالی مواد پلاستیکی و افزایش استحکام هر قطعه کمک کند.

- اتوماسیون

یکی از دلایل اصلی اینکه تزریق پلاستیک نتایج ثابتی ایجاد می کند این است که بسیاری از مراحل تولید می توانند به صورت خودکار انجام شوند. این به این معناست که شما نه تنها می توانید احتمال خطای انسانی را به حداقل برسانید بلکه این دستگاه قطعات را با سرعت ثابت و نرخ تولید بالا تولید می کند.

- مقرون به صرفه

تزریق پلاستیک در بیشتر موارد یکی از مقرون به صرفه ترین روش ها برای تولید قطعات است. حتی اگر اساس پروژه شما به پیچیدگی طرح ها و مواد مورد استفاده بستگی داشته باشد، هنگام مقایسه این روش با سایر روش های ساخت معمولاً متوجه خواهید شد که با توجه به بودجه ای که می توانید اختصاص دهید، تزریق پلاستیک تعداد قطعات بیشتری تولید می کند.

- امکان استفاده از طیف گسترده ای از مواد

یکی از برتری های تکنولوژی تزریق لاستیک، قابلیت سفارشی سازی مواد و عملیات پس پردازش متناسب با هر نوع نیاز است. شما می توانید پلاستیک، لاستیک ترموپلاستیک، پلاستیک های مقاوم در برابر مواد شیمیایی، مواد قابل تجزیه بیولوژیکی و بسیاری موارد دیگر را انتخاب کنید. بنابراین فقط باید ویژگی های که از قطعه انتظار دارید را بررسی کنید. شما می توانید تقریباً هر رنگی که قابل تصور باشد را انتخاب کنید. همچنین می توانید از بین طیف گسترده ای از عملیات پس پردازش چه برای زیبایی و چه برای اهداف کاربردی، انتخاب کنید.

- سازگار با محیط زیست

در جهان امروز که توجه به محیط زیست بیش از هر زمان دیگری اهمیت دارد، تزریق پلاستیک یک روش تولید مناسب محسوب می شود زیرا تقریباً هیچ زباله ای تولید نمی کند. هر مقدار ماده ای که در قالب استفاده نشده باشد می تواند در پروژه های آینده مورد استفاده قرار گیرد.

کاربردهای تزریق پلاستیک

دقت و مقرون به صرفه بودن دو مورد از مهمترین ملاحظاتی است که اکثر شرکت ها در هنگام تولید قطعات پلاستیکی به دنبال آن هستند. به همین دلیل جای تعجب نیست که فرایندی مانند تزریق پلاستیک بسیار محبوب شده است و از آن هم برای اجرای کارهای کوچک و هم برای تولید قطعات در مقیاس بزرگ با تلرانس بسته استفاده می شود. پیش از این در مورد برخی از صنایع پیشرفته ای که از فناوری تزریق پلاستیک بهره می برند صحبت کرده ایم، اما بیایید چند مورد از دیگر کاربردهای رایج این تکنولوژی را جهت آشنایی با انواع آیتم های قابل تولید، مورد بررسی قرار دهیم.

- صنایع غذایی

همانطور که قبلاً اشاره کردیم، تکنولوژی تزریق پلاستیک امکان تولید قطعات با طیف گسترده ای از مواد را برای شرکت ها فراهم می سازد. این موضوع در صنایعی مانند مواد غذایی و آشامیدنی از اهمیت بالایی برخوردار است زیرا لازم است طیف گسترده ای از مقررات مربوط به ایمنی ظروف غذایی رعایت شوند. فناوری تزریق پلاستیک می توانید از پلاستیک های فاقد BPA و غیر سمی استفاده کند که نه تنها برای تماس با مواد غذا بی خطر هستند بلکه در برابر تغییرات دمایی مقاوم هستند. این موضوع همراه با هزینه نسبتاً کم تولید، تزریق پلاستیک را به گزینه ای ایده آل برای تولید قطعاتی مانند ظروف مواد غذایی، در بطری های نوشیدنی، اجزای فیلتر کننده و موارد دیگر تبدیل کرده است.

- قطعات ساختمانی

یکی از دیگر صنایعی که از فناوری تزریق پلاستیک استفاده می کند صنعت ساختمان و ساز است که در آن قطعات پلاستیکی سفارشی و پیچیده، نقش اساسی در فرایند ساخت خانه ها و سازه ها ایفا می کنند. اغلب این قطعات باید از نظر کیفیت و تناسب الزامات مشخصی را براورده سازند.

به عنوان مثال در هنگام تولید قطعات پلاستیکی برای پنجره ها و درها، قطعات باید نه تنها عالی باشند بلکه از دوام و کیفیت بالا برای تحمل عوامل محیطی نیز برخوردار باشند. امروزه، از تزریق پلاستیک حتی برای تولید قطعاتی جهت جایگزینی اجزای فلزی با عملکردی عالی و قیمت بسیار مقرون به صرفه تر استفاده می شود.

- تجهیرات پزشکی

فناوری تزریق پلاستیک شرکت های تجهیزات پزشکی را قادر ساخت ابزار و قطعات ضروری را با قیمت ارزان تولید کنند که این امر به دسترسی بیشتر به مراقبت های بهداشتی در سراسر دنیا کمک می کند. بسیاری از تجهیزات پزشکی مانند پمپ های قلب، مانیتورهای مختلف، و همچنین طیف وسیعی از ابزار های پزشکی همه به دقت تزریق پلاستیک بستگی دارند، این موضوع فناوری تزریق پلاستیک را به گزینه ای غیر قابل جایگزین در حوزه پزشکی تبدیل کرده است.

فرایند طراحی در تزریق پلاستیک

هزینه های پیش رو در فرایند تزریق پلاستیک به دلیل نیاز به طراحی، آزمایش و ابزار بسیار زیاد است. اگر می خواهید قطعاتی با حجم زیاد تولید کنید باید از مناسب بودن طرح اطمینان حاصل کنید. این مسئله پیچیده تر از آن چیزی است که شما فکر می کنید. دستیابی به طرح مطلوب شامل موارد زیر است:

- طراحی و سپس نمونه سازی قطعه

نمونه اولیه معمولاً با استفاده از یک پرینتر سه بعدی و اغلب با ماده ای (مانند پلاستیکABS ) متفاوت با ماده قطعه نهایی ساخته می شود.

- طراحی ابزار قالب تزریق برای دور تولید اولیه

به طور معمول تولید ۳۰۰-۱۰۰۰ عدد نمونه اولیه تزریق پلاستیک شده با مواد ساخت، به توسعه ابزار تزریق پلاستیک نیاز دارد.

- تمیز کردن کلیه جزئیات ابزار قالب تزریق قبل از تولید انبوه در کارخانه تولید قالب تزریق ضرورت دارد.

برخی از ملاحظات در فرایند تزریق پلاستیک

قبل از تلاش برای تولید قطعه به روش تزریق پلاستیک، موارد زیر را در نظر بگیرید:

- ملاحظات مالی

- هزینه اولیه: آماده سازی یک محصول برای تولید به روش تزریق پلاستیک نیاز به سرمایه گذاری اولیه زیادی دارد.

- میزان تولید:

- تعداد قطعات را به میزانی در نظر بگیرید که تزریق پلاستیک به مقرون به صرفه ترین روش تولید تبدیل می شود.

- تعداد قطعات را به میزانی در نظر بگیرید که هزینه سرمایه گذاری را کاهش دهد (هزینه های طراحی، آزمایش، تولید، مونتاژ، بازاریابی، توزیع و همچنین قیمت پیش بینی شده فروش را در نظر بگیرید).

- ملاحظات طراحی

- طراحی قطعه: شما می خواهید قطعه را از همان روز اول با در نظر گرفتن تزریق پلاستیک طراحی کنید. ساده سازی هندسه و به حداقل رساندن تعداد قطعات در اوایل کار، در مراحل بعدی نتیجه بخش خواهد بود.

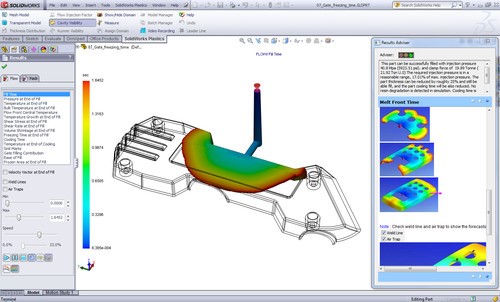

- طراحی ابزار قالب تزریق: ابزار قالب را به گونه ای طراحی کنید که از به وجود آمدن نقص در حین تولید جلوگیری شود. مکان های گلویی را در نظر بگیرید و شبیه سازی ها را با استفاده از یک نرم افزار شبیه سازی تزریق پلاستیک و قالب گیری مانند Solidworks Plastics اجرا کنید.

- ملاحظات تولید

- چرخه زمان: تا حد امکان زمان چرخه را به حداقل برسانید. استفاده از ماشین آلات با فناوری راهگاه گرم و همچنین یک ابزار سنجیده و دقیق نیز در این راه به شما کمک خواهد کرد. تغییرات کوچک می توانند تفاوت بزرگی ایجاد کنند و کاهش تنها چند ثانیه از زمان چرخه می تواند به صرفه جویی زیادی در هنگام تولید قطعه در تیراژ میلیونی منجر شود.

- مونتاژ: قطعه خود را به گونه ای طراحی کنید که فرایند مونتاژ را به حداقل برساند. بیشترین علت اینکه تزریق پلاستیک در جنوب شرقی آسیا انجام می شود، هزینه مونتاژ قطعات ساده در طول اجرای قالب گیری تزریق است. با کاهش میزان مونتاژ صرفه جویی قابل توجهی در هزینه کار صورت خواهد گرفت.

مثالی از طراحی برای تزریق پلاستیک

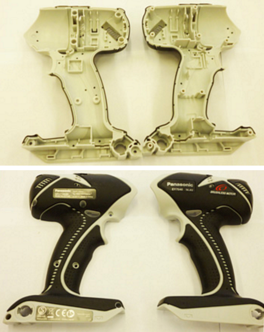

طراحی یک قطعه مناسب برای تزریق پلاستیک با قطعه ای که برای ماشین کاری، شکل دهی حرارتی یا پرینتر سه بعدی مناسب باشد متفاوت است، به این معنی که تفاوت های بین روش های مختلف ساخت باید در نظر گرفته شود و تکنیک مناسب برای انجام پروژه شما بر مبنای آن تعیین شود. قطعات معمولی که ممکن است بخواهید با استفاده از روش تزریق پلاستیک تولید کنید شامل اتصالات، بدنه ها یا محفظه ها می باشد. به عنوان مثال، بیشتر ابزارهای الکترونیکی مصرفی با پوسته پلاستیکی (محفظه) ساخته می شوند که با استفاده از تزریق پلاستیک تولید و به عنوان بدنه ابزار مورد استفاده قرار می گیرند. برای مثال محفظه دریل برقی تولید شده توسط شرکت پاناسونیک به روش تزریق پلاستیک را در نظر بگیرید.

یکی از بارزترین مزایای تزریق پلاستیک این است که محفظه ها برای مصارف مختلفی مورد استفاده قرار می گیرند. این قطعات به عنوان یک دسته برای تعامل با کاربر نهایی، به عنوان یک پوشش برای باتری و موتور و همچنین محل سوراخ بسته شدن پیچ های مختلف عمل می کنند. به عبارت دیگر، در صورت نیاز به سازماندهی قطعات داخلی درون محفظه، روش تزریق پلاستیک بسیار مؤثر است. در نتیجه، این فرایند یک روش خارق العاده برای کاهش تعداد کل قطعات می باشد.

از دیگر دلایل مناسب بودن فناوری تزریق پلاستیک برای توسعه این دریل، این واقعیت است که دریل در حجم بالا تولید می شود. یعنی شرکت پاناسونیک تعداد زیادی نسخه از همان دسته دریل را تولید می کند. تزریق پلاستیک برای این نوع تولیدات با حجم بالا فوق العاده است زیرا هزینه های اولیه بالا با گذشت زمان و هزینه کم تولید هر قطعه جبران می شود. به همین دلیل، تزریق پلاستیک انتخاب مناسبی برای تولید قطعات با حجم کم نیست. توجه داشته باشید در صورت استفاده از تزریق پلاستیک، محدودیت های طراحی را در نظر بگیرید. به عنوان مثال، قطعه ضخامت دیواره تقریباً یکنواختی دارد و با یک ماده ترموپلاستیک ساخته می شود. اگر قطعه را با یک ماده ترموست طراحی می کنید، قالب گیری تزریق ظرافت بیشتری خواهد داشت. شما می توانید مواد ترموست را تزریق پلاستیک کنید اما این عمل را فقط یک بار می توانید انجام دهید. تلاش برای ذوب کردن پلاستیک ترموست برای بار دوم باعث سوختن و تجزیه حرارتی مواد می شود. به همین ترتیب، برای اطمینان از خنک شدن یکنواخت و جلوگیری از نقص در حین تولید قطعه ای با ضخامت دیواره غیر یکنواخت، نیاز به توجه بیشتری در طراحی ابزار قالب دارد.

کاربرد پرینت سه بعدی در تزریق پلاستیک

تزریق پلاستیک یک فناوری عالی برای تولید قطعات نهایی در مقیاس گسترده است. همچنین این فناوری برای ساخت نمونه های اولیه نهایی که برای آزمایش استفاده می شوند مفید است. با این حال، تکنولوژی پرینت سه بعدی برای مراحل اولیه طراحی یک محصول بسیار مقرون به صرفه و قابل انعطاف است.

پرینت سه بعدی قطعات پلاستیکی در تیراژ کم

اگر در مرحله اول فقط به تولید تعداد کمی از یک قطعه پلاستیکی نیاز است یا اگر محصول هنوز در مرحله تحقیق و توسعه و یا نمونه سازی قرار دارد، فناوری پرینت سه بعدی می تواند به صرفه جویی در هزینه های ساخت قالب تزریق پلاستیک کمک کند. به جای فرایند پیچیده ساخت قالب های فولادی گران قیمت، به یک روش انعطاف پذیرتر و مقرون به صرفه تر به ویژه برای ساخت نمونه های اولیه و طرح های شخصی سازی شده نیاز است.

پرینت سه بعدی اینسرت قابل تزریق پلاستیک

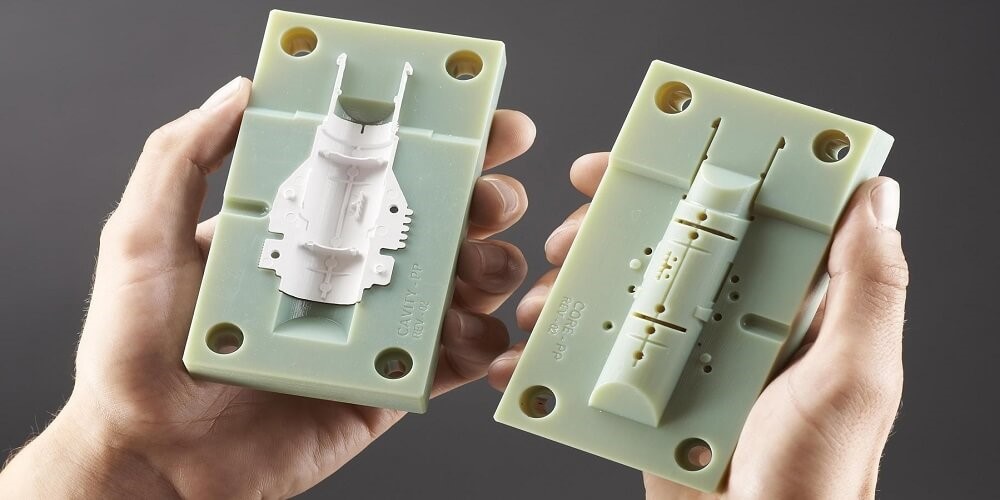

تولید مستقیم یک قطعه با استفاده از چاپگر سه بعدی با یک قطعه تزریق پلاستیک شده تفاوت زیادی دارد. به عنوان مثال گاهی اوقات خصوصیات فیزیکی یک جز پرینت سه بعدی شده از قطعات قالب گیری تزریقی شده به میزان زیادی متفاوت است. راه حل استفاده از تکنولوژی پرینت سه بعدی برای تولید اینسرت قالب تزریق پلاستیک است که می تواند برای تولید قطعات پلاستیکی بسیار مقرون به صرفه مورد استفاده قرار گیرد. در این روش داده های پرینت اینسرت قالب براساس اطلاعات فایل CAD از یک قطعه پلاستیکی تهیه و با استفاده از چاپگرهای سه بعدی ساخته می شوند. این عملیات بسته به اندازه اجزا متفاوت است زیرا طرح های بزرگتر به زمان پردازش طولانی تری نیاز دارند. با این وجود، اینسرت های قالب تزریق پلاستیک بسیار سریعتر و ارزان تر از رقبای فولادی خود هستند.

طی دو سال گذشته، اینسرت های قالب های تزریق پلاستیکی سه بعدی انقلابی در ساخت قالب در صنعت پردازش پلاستیک ایجاد کرده است. هزینه های پایین قالب ها به دلیل استفاده از اینسرت های قالب تزریق پلاستیک پرینت سه بعدی شده و همچنین اجرای سریع تغییرات از مزایای تعیین کننده برای کاربران است. دمای بالاتر مواد و فشارهای تزریق بالا تأثیر منفی بر طول عمر اینسرت های قالب دارد. چرخه های عملکرد قالب های تزریق پلاستیک پرینت سه بعدی شده کاهش می یابد. بسیاری از کاربران به خصوص برای تولید قطعات در تیراژ کم و متوسط، به دنبال راه حل های پایدارتر هستند. این امر با استفاده از اینسرت قالب های فلزی چاپ سه بعدی شده تضمین می شود. پایداری بیشتر و قابلیت کنترل دمای قالب، با استفاده از این اینسرت های قالب فلزی فراهم می شود.

فاکتورهای هزینه ای موثر در دستگاه تزریق پلاستیک چیست؟

بررسی فاکتورهای مؤثر بر هزینه و قیمت دستگاه تزریق پلاستیک

هزینههای تزریق پلاستیک به عوامل متعددی بستگی دارد که شامل خرید و نگهداری دستگاههای تزریق، هزینههای طراحی و ساخت قالبها، و قیمت مواد اولیه مورد استفاده میشود. دستگاههای پیشرفتهتر و دقیقتر هزینه بیشتری دارند، اما میتوانند دقت و کیفیت بهتری را ارائه دهند و هزینههای نگهداری کمتری نیز به دنبال دارند. قالبها، که معمولاً از فولاد یا آلومینیوم ساخته میشوند، میتوانند بسیار گران باشند، بخصوص اگر برای تولید قطعات پیچیده طراحی شده باشند. همچنین، نوع مواد پلیمری مورد استفاده نیز تأثیر مستقیم بر هزینههای تولید دارد، به طوری که مواد مهندسی شده مدرن معمولاً گرانتر هستند.

تحلیل سودآوری و بازدهی اقتصادی کسبوکار تزریق پلاستیک

کسبوکار تزریق پلاستیک خانگی و صنعتی میتواند بسیار سودآور باشد، به شرطی که بهینهسازی فرآیندها و کنترل دقیق هزینهها صورت گیرد. تیراژ بالای تولید و استفاده از اتوماسیون میتواند هزینههای واحد تولید را به شکل چشمگیری کاهش دهد. سودآوری در این صنعت بستگی زیادی به قیمت مواد اولیه، هزینههای طراحی قالب و کارایی دستگاههای تزریق دارد.

سخن آخر

فرآیند تزریق پلاستیک شامل مراحل متعددی است که از آمادهسازی مواد اولیه آغاز شده و تا خروج قطعه نهایی از ماشین تزریق پلاستیک ادامه مییابد. این فرآیند شامل مراحل پیش گرمایش مواد، تزریق مواد مذاب به درون قالب، خنککاری و سخت شدن مواد در قالب، و در نهایت خارج کردن قطعه تمامشده است. هر مرحله نیازمند دقت فنی بالا و کنترل دقیق دما و فشار است.

در سالهای اخیر، نوآوریهای زیادی در طراحی دستگاههای تزریق پلاستیک صورت گرفته است که شامل بهبود سیستمهای هیدرولیک، استفاده از سروو موتورها برای کنترل دقیقتر، و تکنولوژیهای مدیریت هوشمند فرآیند است. این تحولات به کاهش زمان چرخه تولید و افزایش بهرهوری کمک کردهاند، در نتیجه تولید انبوه و کاهش هزینهها را ممکن ساختهاند.

تزریق پلاستیک به عنوان یکی از مهمترین فرآیندها در تولید صنعتی، نقش کلیدی در توسعه محصولات نوین و پیشرفت صنایع مختلف داشته است. این فرآیند امکان تولید سریع و اقتصادی قطعات با کیفیت بالا را فراهم آورده و به شکل گستردهای به توسعه فناوری کمک کرده است.

منبع: https://www.creativemechanisms.com

در صورت تمایل میتوانید فایل PDF این مقاله را در قسمت زیر دانلود و با ذکر منبع مورد استفاده قرار دهید.

سلام

ممنون از مقاله خوب

اینسرت های قالب تزریق پلاستیک که گفته شده در ایران اجرایی شده و آیا میشه در تزریق پلاستیک صنعتی از آنها استفاده کرد؟

در مورد ساخت قالب تزریق پلاستیک با پرینتر سه بعدی در آیدیزاین داریم کار می کنیم، در این مورد با ما تماس بگیرید