امروزه برای بسیاری از خوانندگان، فناوری پرینت سه بعدی شناخته شده است و سوال پرینت سه بعدی چیست را پاسخ داده اند. اما هنوز بسیاری از مردم با تکنولوژی ها و انواع پرینت سه بعدی و فناوری های مختلف پرینت سه بعدی آشنا نیستند. مانند پرینتر های دو بعدی کاغذ که فناوری های مختلفی مانند پرینتر های جوهر افشان و لیزری برای آنها وجود دارد، پرینتر های سه بعدی نیز دارای فناوری های بسیار متفاوتی می باشند که تعداد آنها هر روز در حال افزایش است. این روش های مختلف از حیث تکنیک به هم افزودن مواد و از نوع به کار گیری مواد مختلف دارای تفاوت می باشند. در این مجموعه مقالات تکنولوژی های و انواع چاپگر سه بعدی دسته بندی روش های مختلف پرینت سه بعدی را به روشنی معرفی خواهیم نمود

آگاهی از انواع روش های پرینت سه بعدی و مزیت ها و محدودیت های هر کدام از اهمیت ویژه ای در شناخت این فناوری برخوردار است. امروزه حدود ۲۵ تکنیک برای پرینت سه بعدی در دنیا وجود دارد که بعضی از آنها تجاری شده اند و می توان گفت حدود ۱۰ مورد از آنها در بازار و و صنعت قطعه سازی و نمونه سازی به صورت رایج وجود دارد. در مقاله روش های پرینت سه بعدی درباره اصول دسته بندی و نام گذاری انواع روش های پرینت سه بعدی به صورت کامل و جامع توضیح دادیم. در این مقاله می خواهیم به هر کدام از انواع روش های پرینت سه بعدی که برای ارائه خدمات پرینتر ۳ بعدی متنوع هستند ، به صورت اختصاصی بپردازیم. روش های پرینت سه بعدی که در حال حاضر بیشتر در بازار رویت می شوند؛ شامل SLA، SLS، FDM، LOM، ۳D-Printing (BinderJetting)، DDM، Polyjet، DLP و FusionJet می باشند که در ادامه در خصوص هر کدام مختصر توضیح خواهیم داد.

انواع پرینتر سه بعدی چیست

در ادامه به انواع فناوری های پرینتر سه بعدی که هم اکنون در دنیا وجود دارند خواهیم پرداخت. تکنولوژی پرینت سه بعدی روز به روز در حال توسعه است. از این رو روش های جدید پرینتر سه بعدی به تکنیک های موجود این تکنولوژی برای ارائه خدمات پرینت سه بعدی متنوع اضافه می شود. از قرار گرفتن انواع روش های این تکنولوژی در کنار تکنولوژی اسکن سه بعدی قادر به انجام مهندسی معکوس بسیاری از قطعات هستیم. پرینترهای سه بعدی براساس نوع تکنولوژی به کار رفته در آن ها برای تولید قطعه به انواع مختلفی تقسیم می شوند. با توجه به پیشرفت روزافزون و سریع این تکنولوژی، فرآیندهای تولیدی جدیدی در حال اضافه شدن می باشند:

پرینتر سه بعدی SLS

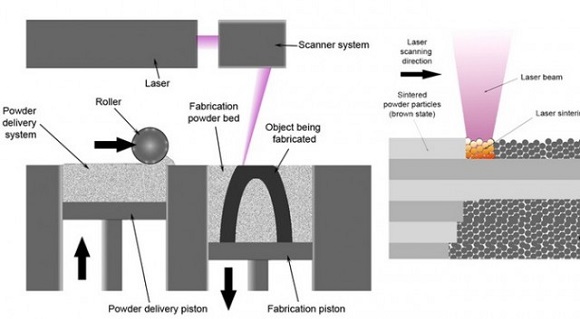

پرینت سه بعدی به روش پخت لیزری انتخابی یا Selective laser sintering که به اختصار SLS خوانده می شود، یک نوع پرینتر سه بعدیست که از یک لیزر پرقدرت برای ذوب ذرات کوچک پودر پلیمر به یک ساختار جامد بر اساس مدل سه بعدی استفاده می کند.

سیستمهای مختلفی در یک دستگاه SLS به همراه یکدیگر کار میکنند تا قطعه ساخته شود. قسمتهای اصلی دستگاه که میبایست در کنار هم کار کنند تا قطعه ساخته شود عبارتند از:

- سیستم اسکن لیزر

- سیستم های حرارتی

- سیستم گردش گاز بی اثر

- سیستم تغذیه پودر

- سیستم پلاتفورم

- واحد کنترل (الکترونیک و نرم افزار)

SLS از چند جهت از سایر تکنیک های چاپ سه بعدی متمایز است:

- مواد: SLS معمولاً از مواد پودری، عمدتاً نایلون یا سایر پلیمرهای ترموپلاستیک استفاده می کند. این پودرها را می توان با افزودنی ها مخلوط کرد تا به خواص مختلفی مانند افزایش استحکام، انعطاف پذیری یا مقاومت در برابر حرارت دست یابد.

- فرآیند: در طول فرآیند SLS، یک لایه نازک پودر در سراسر سکوی ساخت پخش می شود. لیزر به صورت انتخابی پودر را با توجه به سطح مقطع مدل سه بعدی ذوب می کند. پس از ذوب شدن یک لایه، سکوی ساخت پایین می آید و لایه جدیدی از پودر روی آن اعمال می شود. این فرآیند تا زمانی که کل شی ساخته شود تکرار می شود.

- بدون ساختار پشتیبانی: برخلاف برخی از روشهای چاپ سه بعدی دیگر، SLS به ساختارهای پشتیبانی نیاز ندارد زیرا پودر ذوب نشده در هر لایه از قطعه در حین چاپ پشتیبانی میکند. این امکان ایجاد هندسه های پیچیده و ویژگی های داخلی را فراهم می کند که با روش های دیگر دشوار یا غیرممکن است.

- پس پردازش: پس از چاپ، جسم در یک بلوک از پودر ذوب نشده قرار می گیرد. باید از این بستر پودری برداشته و تمیز شود. برخی از تکنیکهای پس پردازش، مانند سندبلاست یا رنگرزی، میتوانند برای بهبود سطح ظاهری یا ظاهر شی چاپ شده استفاده شوند.

- کاربردها: SLS به طور گسترده برای نمونه های اولیه کاربردی، قطعات مصرف نهایی و تولیدات کوچک تا متوسط استفاده می شود. توانایی آن در ایجاد قطعات قوی و بادوام با هندسه های پیچیده باعث محبوبیت آن در صنایعی مانند هوافضا، خودروسازی و تجهیزات پزشکی شده است.

چاپگرهای SLS به دلیل پیچیدگی، هزینه مواد (در این پرینتر از پودر استفاده می شود که با توجه به قیمت فیلامنت بسیار گرانتر است) و ماشین آلات و تخصص مورد نیاز برای کارکرد مؤثر، معمولاً گرانتر هستند و بیشتر در محیطهای حرفهای و صنعتی به جای چاپ سهبعدی در سطح مصرفکننده استفاده میشوند.

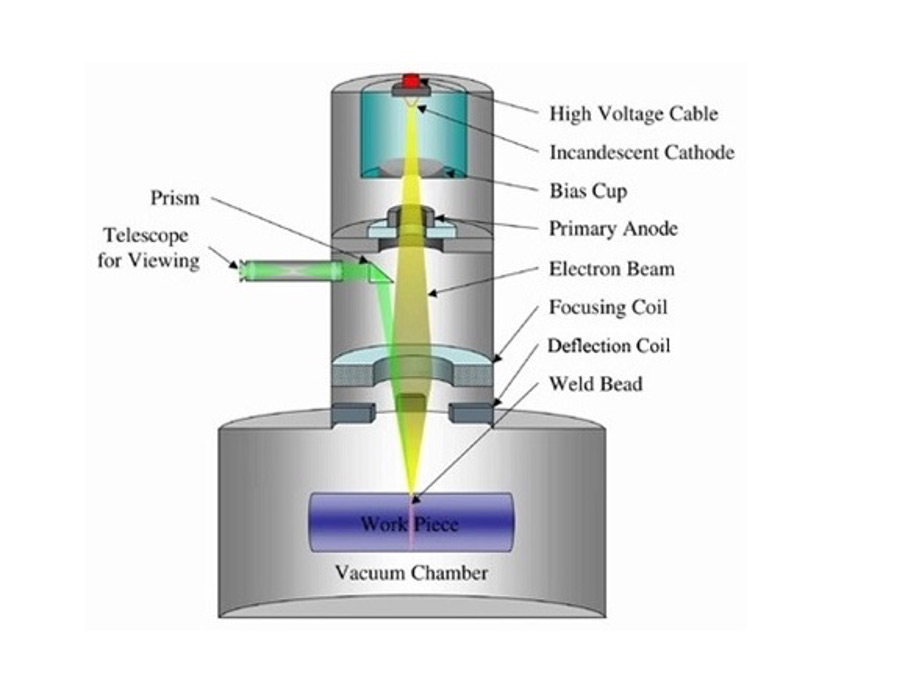

پرینت سه بعدی SLM

در این تکنیک نیز از فایل CAD طراحی شده استفاده می شود.منبع انرژی این پرینتر سه بعدی فلز یک پرتو لیزر توان بالا است که سبب ذوب پودر فلزی می شود.

در بسیاری از منابع SLM به عنوان زیرمجموعه ای از SLS محسوب می شود. اما این تصور غلط است زیرا در SLM مواد فلزی به طور کامل درون قطعه جامد سه بعدی ذوب می شوند. تاریخچه SLM با پروژه تحقیقاتی آلمانی توسط گروهی از موسسه Fraunhofer در سال ۱۹۹۵ آغاز شد.

پرینت سه بعدی – روش SLM

پس از انتخاب فایل STL فرایند پرینت آغاز می شود. پودر فلز به صورت یکنواخت بر روی صفحه پخش می شود، سپس هر لایه دو بعدی تحت اشعه لیزر انرژی بالا قرار گرفته، کاملا ذوب شده و یک لایه جامد را تشکیل می دهد. پس از اتمام لایه، این فرآیند برای تشکیل لایه بعدی تکرار می شود. فلزات مورد استفاده در SLM شامل فولاد ضد زنگ، تیتانیوم، کروم کبالت و آلومینیوم می باشند.

این روش به طور گسترده ای در تولید قطعات با هندسه های پیچیده و ساختار با دیوارهای نازک و حفره ها و یا کانال های پنهان استفاده می شود. بسیاری از پروژه های پیشگام SLM، تولید قطعات سبک وزن در صنعت هوافضا بوده است. SLM همچنین برای پروژه هایی که با مشکلاتی چون شکلدهی یا سختی دسترسی فیزیکی به سطوح ماشینکاری روبرو هستند استفاده می شود. کاربرد این روش بیشتر در صنعت هوافضا و ارتوپدی می باشد.

پرینت سه بعدی SLA ( دستگاه لیتوگرافی سه بعدی Setereo Lithography Aparatus )

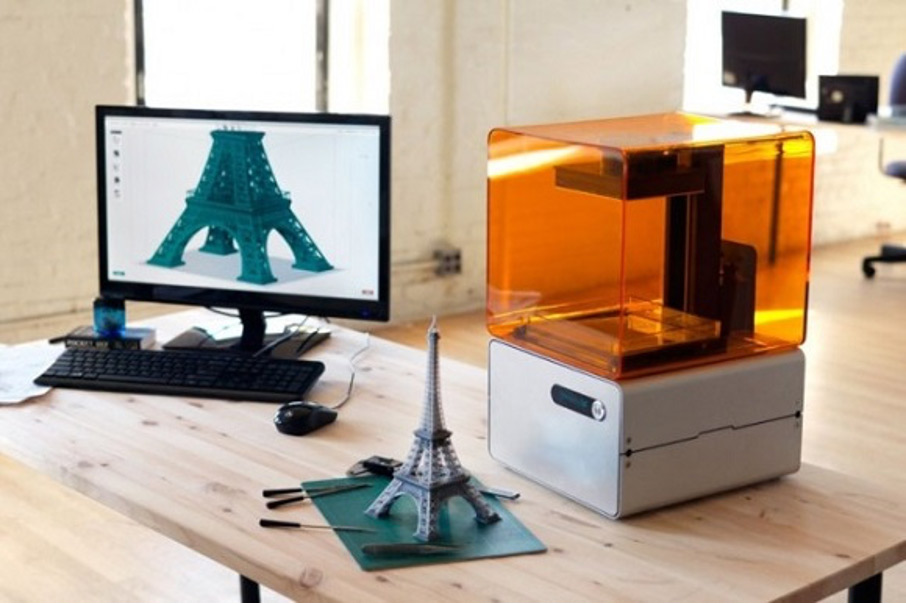

از دیگر انواع پرینت سه بعدی، پرینت سه بعدی به روش لیتوگرافی سه بعدی یا استیریولیتوگرافی یا Stereo lithographic apparatus یا Stereolithography که به اختصار SLA نامیده می شود است.روش SLA قدیمی ترین روش ساخت افزایشی می باشد که همچنان در اجرای پروژه های مختلف مورد استفاده قرار می گیرد. ایده و کاربرد این روش شگفت انگیز است. این روش توسط چارلز هال یکس از بنیانگذاران سیستم های سه بعدی در سال ۱۹۸۶ اختراع شد. روند پرینت شامل تبدیل پلاستیک مایع به شی سه بعدی توسط دستگاه پرینت سه بعدی SLA می باشد.

پرینت SLA با تزریق پلاستیک مایع و سرد شدن آن سبب تشکیل قطعه می شود. اگرچه قطعاتی که به این روش تولید می شوند سطح صاف و یکنواختی دارند اما این کیفیت بسیار بستگی به ماشین SLA مورد استفاده دارد. فرآیند پرینت شامل چند مرحله می باشد.

- نخستین مرحله طراحی سه بعدی مدل در نرم افزار و تبدیل آن به فایل STL است که شامل اطلاعات هر لایه می باشد.

- پس از تشکیل هر لایه و سخت شدن آن، دستگاه پرینتر به اندازه ضخامت لایه در مخزن پایین رفته و اشعه لیزر لایه بعدی را تشکیل می دهد.

- پس از اتمام پرینت لایه ها، شی با یک حلال شسته شده و در فر ماورابنفش به منظور پایان کار قرار می گیرد.

مدت زمان لازم برای پرینت به اندازه دستگاه پرینتر سه بعدی بستگی دارد. پرینت قطعات کوچک بین ۶ تا ۸ ساعت و پرینت قطعات بزرگتر تا چند روز ممکن است ادامه پیدا کند. روش SLA به علت کوتاه بودن زمان پرینت و هزینه پایین تولید به طور گسترده در نمونه سازی استفاده می شود. با این حال از این روش کمتر برای تولید نهایی استفاده می شود. با اینکه روش SLA قدیمی ترین روش تولید پرینت سه بعدی می باشد همچنان مورد استفاده بسیاری از کمپانی ها برای نمونه سازی است. این تکنولوژی کمتر برای مصارف خانگی استفاده می شود.

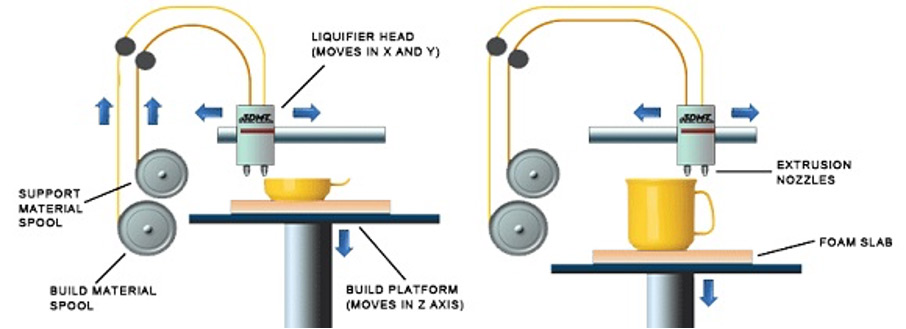

پرینتر سه بعدی FDM (مدلسازی ته نشینی گداخته، Fused Deposition Modeling)

تکنولوژی FDM نخستین بار توسط اسکات کرومپ در دهه ۱۹۸۰ توسعه و اجرا شد. سایر شرکت های چاپ سه بعدی فناوری های مشابهی تحت نام های مختلف معرفی کرده اند. شرکت MakerBot که امروزه یکی از شناخته شده ترین کمپانی ها می باشد، فناوری تقریبا یکسان به نام FFF تولید می کند. با کمک FDM شما می توانید نه تنها نمونه های کاربردی، بلکه مدل های مفهومی و محصولات نهایی را نیز چاپ کنید. نکته خوب در مورد این روش این است که تمام قسمت های چاپ شده با FDM از کیفیت مقاومت بالای مکانیکی، حرارتی و شیمیایی برخوردار بوده که برای مهندسین مکانیک و تولید بسیار مفید است. FDM تنها تکنولوژی چاپ سه بعدی است که قطعات با ترموپلاستیکهای تولید می کند. در این روش قطعه از پایین ترین لایه با تزریق فیلامنت ترموپلاستیک به صورت لایه لایه تولید می شود. کل فرآیند کمی شبیه به استریولیتوگرافی است. اگر این سوال پیش بیاید که فیلامنت چیست، فیلامنت رشتههایی از مواد پلیمری است که قابلیت گداخته شدن و بازسازی شکل را دارند.

در ابتدا نرم افزار اسلایسر مدل CAD را به تعدادی لایه ها تقسیم می کند که اطلاعات پرینت هر لایه را شامل می شود. پرینتر فیلامنت تموپلاستیک را تا رسیدن به دمای ذوب آن حرارت می دهد و به وسیله نازل بر روی صفحه کار تزریق می کند. هنگامی که هر لایه در تماس با لایه زیرین خود قرار می گیرد سرد و سخت می شود.

پس از اتمام هر لایه، صفحه کار به منظور شروع تزریق لایه بعدی پایین می رود. زمان چاپ بستگی به اندازه و پیچیدگی یک قطعه دارد. اجسام کوچک می توانند نسبتا سریع تکمیل شوند، در حالی که قطعات بزرگتر یا پیچیده تر نیاز به زمان بیشتری دارند. در مقایسه با استریولیتوگرافی این روش کندتراست.

هنگامی که چاپ تکمیل می شود ساختار پشتیبانی می تواند به راحتی با قرار دادن شی در حلال آب و مواد شوینده یا کندن ساختار با دست حذف شود. فناوری FDM امروزه در صنایع مختلف مانند شرکت های خودرو سازی مانند هیوندا و BMW و یا شرکت های مواد غذایی مانند Nestle و Dial استفاده می شود.

از FDM برای توسعه محصول جدید، مدلسازی مفهومی، نمونه سازی و حتی در توسعه تولید استفاده می شود. با وسیله این روش چاپ سه بعدی امکان ساخت اشیاء با هندسه های پیچیده فراهم شد. این قطعات مقاومت حرارتی و مکانیکی بالایی دارند.

پرینتر سه بعدی Polyjet

این روش از جهتی به روش SLA و از جهتی به روش DDM شباهت دارد. در این روش از نازل هایی استفاده می شود که به جای ریختن مذاب موم، قطرات رزین فوتوپلیمر را بر روی لایه قبلی می ریزد. دقیقا پس از ریختن قطرات رزین فوتوپلیمر، در معرض نور یک لامپ فرابنفش که در آن جا همواره روشن است قرار گرفته و سفت می شود و قطعه مورد نظر را تشکیل می دهد. این روش برای اولین بار توسط شرکت Objet Geometries واقع در اسرائیل شکل گرفت و اخیرا توسط شرکت Stratasys امریکا خریداری شده است. این دستگاه ها دارای دقت بسیار بالایی می باشند و در تولید قطعات ظریف بسیار خوب عمل می کنند ولی نمی توان از قطعات آن برای تولید مدل ریخته گری دقیق استفاده کرد. نکته ای که در رابطه با این روش وجود دارد قیمت بالای رزین مورد استفاده در این روش است. این دستگاه همچنین قابلیت تولید قطعات چند ماده ای را دارد و نازل چندگانه دستگاه می تواند رزین از جنس های مختلف را در نقاط مختلف بریزد. همچنین این دستگاه برای تولید ساپورت هم از یک رزین جداگانه استفاده می کند که بعدا به وسیله فشار آب از بین می رود.

مزایای پرینتر سه بعدی PolyJet

- دقت ابعادی بسیار بالا در بین روش های پرینت سه بعدی موجود

- سرعت عمل در تولید قطعه

- صافی سطح عالی قطعات

- توانایی منحصر به فرد در ایجاد قطعه های ظریف و دقیق

محدودیت های پرینتر سه بعدی PolyJet

- گرانقیمت بودن دستگاه و متریال مورد استفاده

- نیاز به ساپورت

- توان تولید فقط با استفاده از برخی مواد پلیمری ترموست

- شکننده بودن قطعه

نمایی از پرینتر سه بعدی PolyJet آیدیزاین

پرینتر سه بعدی Multi Jet Fusion شرکت HP

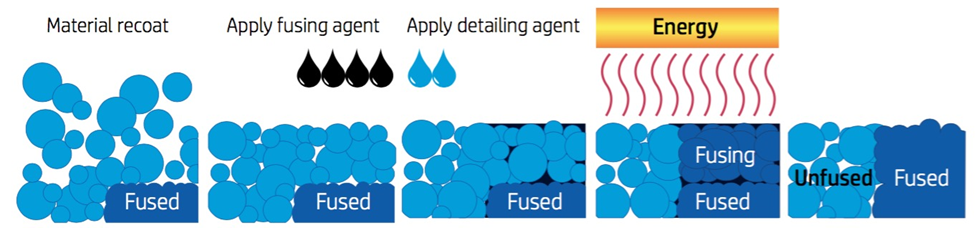

این فناوری از سال ۲۰۱۵ به بازار معرفی شده است و شرکت HP که در زمینه پرینتر های دو بعدی کاغذی شهرت بین المللی دارد وارد عرصه پرینت سه بعدی شده است. این ورود یک تحویل در فناوری پرینت سه بعدی است. فناوری Multi Jet Fusion تا حد زیادی شبیه به روش SLS می باشد در دسته بندی گداخت بستر پودری (Powder Bed Fusion) قرار می گیرد. در این روش به جای اینکه از یک لیزر برای جوش داد ذرات پودر به یکدیگر استفاده شود از هیتر های تابشی، علاوه بر پیشگرم برای ذوب نیز استفاده می شود.

در این روش پس از انجام لایه نشانی پودر و پیش گرم، ماده ای شبیه جوهر به نام Fusing Agent بر روی قسمت هایی از سطح پودر که به قطعه تبدیل می شوند پاشیده می شود. این ماده به شکل مایع بوده و توسط هد های InkJet بر روی سطح پودر نشانده می شود. این ماده به رنگ سیاه بوده و به گونه ای طراحی شده است که انرژی حرارتی تابشی را بر مابقی قسمت ها بیشتر جذب کرده و موجب ذوب ماده در قسمت هایی می شود که این ماده بر روی آن قرار دارد.

برای جلوگیری از نفوذ حرارت به حاشیه قطعه بر روی حاشیه بیرونی قطعات ماده دیگری به نام Detailing Agent پاشیده می شود که ضریب جذب کمتری از خود ماده پلی آمید داشته و باعث می شود لبه های قطعه به صورت تیز در آید و کیفیت سطحی بهبود یابد.

پرینت سه بعدی (۳D Printing) یا روش BinderJetting

با اینکه به صورت اصطلاحی به تمام روش های پرینت سه بعدی، چاپ سه بعدی هم گفته می شود، اما در اصل چاپ سه بعدی خود یک روش جداگانه از روش های پرینت سه بعدی می باشد و برای خود دارای هویت جداگانه ای می باشد. این روش برای اولین بار توسط محققان موسسه فناوری ماساچوست، MIT، ابداع شد. در این روش یک قطعه به صورت سه بعدی پرینت می شود درست شبیه روشی که در پرینتر های کاغذ جوهر افشان استفاده می شود. در این روش یک لایه از پودر توسط یک مکانیزم لایه نشانی بر روی سکوی ساخت دستگاه پخش شده و سپس، مطابق با شکل قطعه در آن لایه از روی فایل CAD لایه لایه شده یک هد پرینتر جوهر افشان در نقاط مورد نظر به جای جوهر مقداری چسب بر روی پودر می ریزد و این باعث می شود که در آن نقاط ذرات پودر به یکدیگر بچسبند و تشکیل جسم صلب بدهند و در نقاط دیگر پودر دست نخورده باقی بماند. در این روش پودر های دست نخورده باقی مانده همچنین نقش ساپورت برای لایه های بالایی را ایفا کرده و دیگر به تولید ساختار ساپورت جداگانه وجود ندارد.

پس از تولید کامل قطعه تا آخر آن را از میان بقیه پودر های دست نخورده خارج می کنند و معمولا برای اینکه چسب مورد نظر بهتر چسبندگی داشته باشد، عملیات حرارتی بر روی آن انجام می شود.

مزایای روش چاپ سه بعدی

- از دامنه وسیعی از مواد می توان به کمک آن به تولید قطعه پرداخت

- می توان با استفاده از یک هد جوهر افشان رنگی، به وسیله این روش قطعات چند ماده ای و چند رنگ تولید کرد.

- قطعات تولید شده به وسیله ماده آردی شکل دارای قیمت بسیار پایینی هستند.

- همچنین از این روش می توان در تولید قطعات فلزی به شکل نهایی به صورت غیر مستقیم استفاده کرد.

پرینتر سه بعدی DDM ( تولید ته نشینی قطرات، Droplet Deposition Manufacturing)

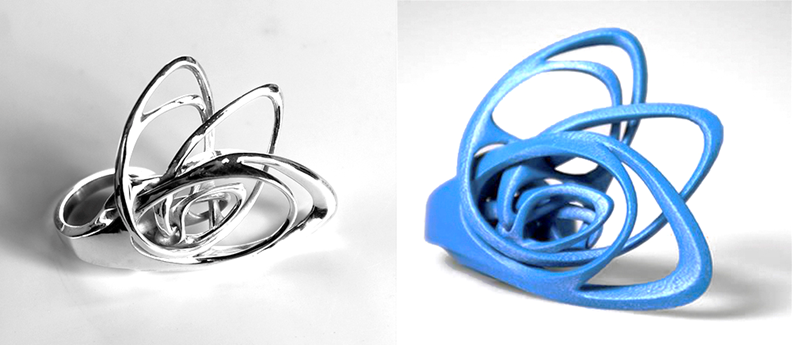

این روش با نامهای دیگری مانند DWax نیز شناخته می شود. در این روش معمولا از ماده مومی شکل برای تولید قطعات استفاده می شود. یک نازل که بر روی یک میز CNC دو بعدی سوار شده است موم را ذوب کرده و به صورت قطعات بسیار ریزی تبدیل می کند و آن ذرات را بر روی لایه قبلی می نشاند. قطر ذرات هم اندازه هستند و حدود ۷۰ میکرون می باشند. این روش همان روشی است که توسط شرکت SolidScape استفاده می شود و پرینتر های مومی کوچک و رومیزی را تولید می کند. به دلیل دقت بسیار خوب و صافی سطح عالی، امروزه این روش بیشتر برای تولید مدل مومی جهت استفاده در ریخته گری دقیق و تولید جواهرات و قطعات ایمپلنت های دندانی بیشتر کاربرد دارد. ولی این روش به دلیل سرعت پایین، قادر به تولید قطعات بزرگ نمی باشد و از این رو برای تولید قطعات ظریف و کوچک از آن بهره گرفته می شود. یک نمونه از جواهر ساخته شده به این روش در شکل زیر نشان داده شده است.

پرینتر سه بعدی DLP ( پردازش دیجیتالی نور، Digital Light Processing)

از این روش نیز مانند روش DDM در تولید قطعات ظریف و برای استفاده به عنوان مدل مورد استفاده در ریخته گری دقیق استفاده می شود. این روش بر مبنای استفاده از بورد های الکترونیکی DLP می باشد. این بورد ها در دهه ۸۰ میلادی با استفاده از سیستم های MEMS اپتیکی در شرکت Texas Instruments شکل گرفت و از آنها در نمایشگر ها، تلویزیون ها و پروژکتور ها استفاده می شد و اساس آن بر این است که تعداد زیادی آینه میکرونی بر روی بورد DLP واقع شده اند که می توانند تغییر جهت دهند و نور را به نقطه مورد نظر برسانند. از این سیستم در سیستم های پرینت سه بعدی برای سفت کردن رزین مانند روش SLA استفاده می شود. این روش دارای دقت بالایی بوده و می توان قطعات بسیار ظریفی را برای استفاده در جواهر سازی تولید کند.

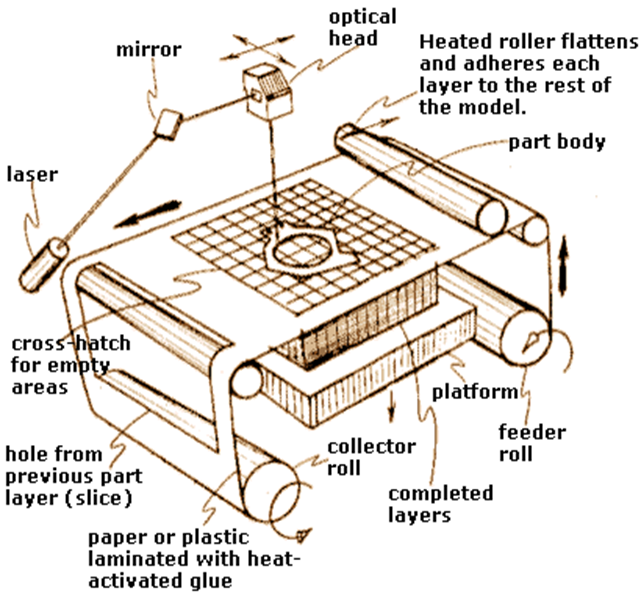

پرینتر سه بعدی LOM (تولید اشیا لایه لایه، Laminated Object Manufacturing )

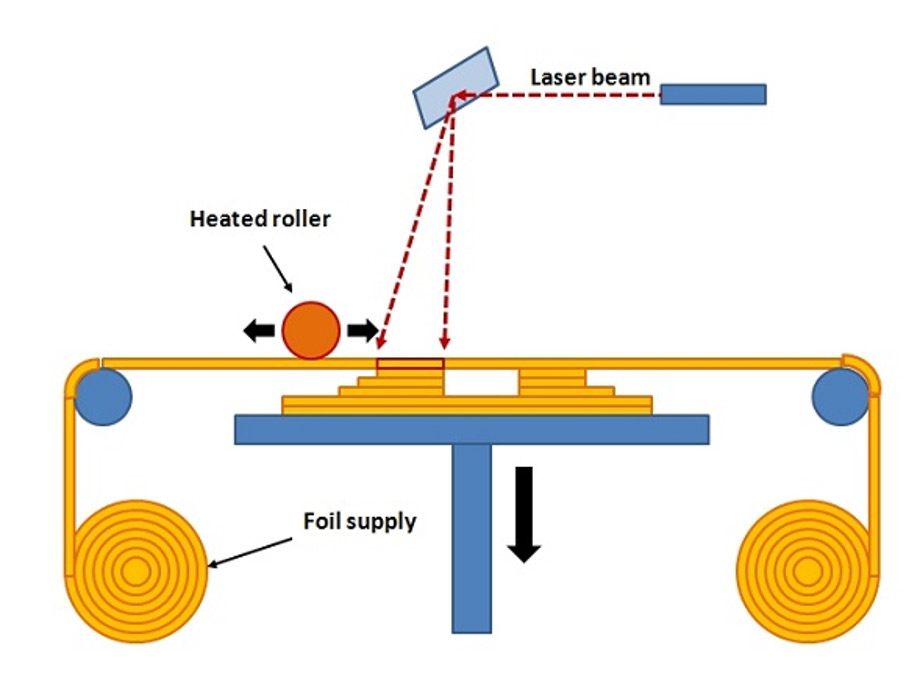

این روش برای اولین بار توسط شرکت Helisys معرفی شد و با حمایت مالی بنیاد ملی علوم امریکا(National Science Foundation – NSF) به تجاری سازی رسید. در این روش برای تولید قطعه به صورت لایه لایه از یک رول استفاده می شود که این رول می تواند از جنس پلاستیک، کاغذ، سلولوز، فلز یا روق های کامپوزیت باشد. شمای کلی این روش در شکل زیر نشان داده شده است.

یک رول از ماده مورد نظر بر روی سکوی ساخت دستگاه قرار می گیرد و سپس دور تا دور لایه مورد نظر در آن لایه بر اساس فایل CAD لایه لایه شده معمولا توسط لیزر بریده می شود. قبل از بریده شدن لایه جدید به لایه قبلی چسبیده می شود، در برخی موارد رول در حین قرار گیری بر روی سکوی ساخت دستگاه به چسب آغشته می شود و در غیر اینصورت پس از قرارگیری بر روی لایه قبلی می بایست توسط یک مکانیزم به چسب آغشته شود. قسمت هایی که بریده می شوند و اضافه هستند در این روش نقش ساپورت برای لایه های بالایی را ایفا می کنند و در نهایت می بایست از قطعه نهایی جدا شوند. لایه های ایجاد شده در روش LOM معمولا بین ۵۰ تا ۵۰۰ میکرون می باشند.

LOM یکی از سریعترین روش های نمونه سازی است که توسط شرکت کالیفرنیایی Helisys توسعه داده شد. در طول فرآیند LOM، لایه های کاغذ چسبناک، ورقه های پلاستیکی یا فلزی با استفاده از گرما و فشار ذوب شده سپس تحت اثر لیزر کنترل شده توسط کامپیوتر به شکل دلخواه در می آیند. فرایند LOM شامل چند مرحله می شود. در ابتدا، فایل CAD به فرمت STL تبدیل می شود.

فیلم زیر پرینت سه بعدی ماشین مسابقه میلر ۹۱ سال ۱۹۲۷ با استفاده از انواع روش های پرینت سه بعدی : FDM , SLS , PolyJet , SLA است که با دیدن آن می توایند با انواع روش های پرینت سه بعدی آشنا شوید.

سخن پایانی

در پایان پس از معرفی مختصر هر کدام از تکنیک های پرینت سه بعدی، میتوانید جزئیات بیشتری از هرکدام از این تکنیک ها را در صفحه ی مربوط به خودشان مطالعه نمایید. آی دیزاین علاوه بر تولید و فروش پرینتر های سه بعدی با کیفیت ، کلیه ی خدمات پرینت سه بعدی در همه ی تکنولوژی های بالا را انجام میدهد. کافیست با ما تماس بگیرید.

بسیار جالب بود.استفاده کردیم

با سلام و خداقوت

اگر منابع مورد استفاده که شامل مقالات یا کتب معتبر مورد استفاده رو ذکر کنید ممنون میشم…

با تشکر

مقالات و کتب و منابع در زمینه فناوری پرینت سه بعدی خیلی متعدد و زیاد هستند.

در مورد مقالات میتونید به مجلات زیر مراجعه کنید:

Additive and Subtractive Material Manufacturing

Rapid Prototyping Journal

Additive Manufacturing

Progress in Additive Manufacturing

Metal AM

۳D Printing and Additive manufacturing

و در مورد کتابها می تونید به این موارد مراجعه بفرمایید:

۳D Printing Handbook by 3D Hubs

Additive Manufacturing Technologies by Ian Gibson

Additive Manufacturing Innovations, Advances and Applications by Srivatsan

Understanding Additive Manufacturing by Gebhardt

و کتابهای دیگر …

پرینتر سه بعدی خارج این مواردی که مطرح کردید هم وجود داره که نگفته باشید هنوز؟

سلام

بله پرینتر های سه بعدی خیلی فناوری های مختلفی دارند. خیلی دستگاه های زیادی هم با تکنیک های مختلف هم وجود دارند و هر روز روش ها و دستگاه های جدیدی به وجود میان. این مواردی که در این مقاله توضیح داده شده مهمترین روش های پرینت سه بعدی هستند که تجاری شدند و به صورت جدی در بازار حضور دارند.

پرینتر سه بعدی خیلی چیز پیچیده ای هست. خیلی خوب جزئیات رو توضیح دادید. موفق باشید

سلام، شما سفارش طراحی میپذیرین ؟

سلام

بله ما سفارش طراحی می پذیریم در این مورد با شرکت تماس بگیرید. اطلاعات تماس در بخش تماس با ما موجود هست.

سلام

گزارش کار اموزی من درباره پرینتر سه بعدی هست .میخواستم اگه امکانش باشه مقاله یا منبع فارسی در این مورد بهم معرفی کنید تا خلاصه ای از اون رو تو گزارش کارم بنویسم .یا چندتا عنوان بگید تا بتونم تو گزارشم از اون استفاده کنم

با تشکر

ببخشید امکانش هست که فناوری SFF رو که در پزشکی استفاده می شود را نیز توضیح دهید .

با تشکر از مقاله های خوب شما .

سلام بله ان شالله در سایت قرار می دهیم.

سلام ببخشید اگر چاپ سهبعدی بشه کیت و شکل رو چاپ میکنه یا شبیهسازی میکنه؟

سلام

چاپ سه بعدی در اصل یک روش تولید قطعات هست. در این روش قطعه به صورت سه بعدی با افزودن مواد به هم ساخته می شوند. اصطلاحا به این روش چاپ سه بعدی یا پرینت سه بعدی گفته میشه ولی اصولا یک روش تولید هست.

سلام و سپاس از مقاله خوبتون

با استفاده از پرینترهای سه بعدی میشه قالبهای سیلیکونی هم تولید کرد؟

سلام

خواهش می کنم. اینکه خود قالب سیلیکونی به صورت مستقیم با پرینتر سه بعدی تولید بشه، طبق اطلاعاتی که من دارم، نه! ولی از پرینتر های سه بعدی برای ساخت قالب سیلیکونی خیلی استفاده میشه. برای قالبگیری سیلیکونی نیاز به یک مدل هست که بهش میگن مستر (Master) که باید ایتدا اون باشه تا از روش بشه قالب گیری کرذ. ساخت این مستر ها با پرینتر سه بعدی خیلی ساده است و به وفور استفاده میشه.

قالب سازی میکنیم ۰۹۱۰۹۳۷۲۸۷۵

سلام خسته نباشید تو ایران کلاس هایی هم هست که اموزش کامل بدهند در این رابطه؟

سلام و سلامت باشید. کارگاه های آموزشی حوزه فناوری پرینت سه بعدی و ساخت افزایشی در ایران برگزار میشود. شرکت آیدیزاین هم بعضی مواقع از این کارگاه های آموزشی به مناسبت های خاص برگزار کرده است ولی برنامه مدونی برای آموزش نداریم.

سلام خسته نباشید تو ایران کلاس هایی هم هست که اموزش کامل بدهند در این رابطه؟

سلام

شما پرینتر سه بعدی برای فروش هم دارید؟

میشه پرینتر های سه بعدی خودتون رو معرفی کنید؟

ممنون از مقاله های خوب

سلام

بله فعلا ۲ نوع پرینتر سه بعدی فیلامنتی محفظه باز و محفظه گرم و یک نوع پرینتر سه بعدی پودری برای فروش موجود می باشند.

از لینک های ایجاد شده می توانید با این محصولات بیشتر آشنا شوید

[…] طبیعی، اشاره دارد. اگرچه در دنیای کنونی نیز استفاده از پرینترهای سه بعدی رواج دارد، اما این پرینترها در آینده تحولات بسیار […]

دستگاه خوبی هستش من واسه شرکتم یدونه خردیم واسه مدلسازی ساختمان خوبه اما تا به حال چیز هایه ظریفی نساختیم ....همه ی کارکنان هم راضی هستن.در <a href="https://mma-co.com/" پرینتر سه بعدی کیفیت ساخت و کیفیت چاپ واقعا عالیه

[…] طبیعی، اشاره دارد. اگرچه در دنیای کنونی نیز استفاده از پرینترهای سه بعدی رواج دارد، اما این پرینترها در تکنولوژی آینده تحولات […]

[…] طبیعی، اشاره دارد. اگرچه در دنیای کنونی نیز استفاده از پرینترهای سه بعدی رواج دارد، اما این پرینترها در تکنولوژی آینده تحولات […]

سلام مطالبتون فوق العاده مفید بود برام فقط اینکه یه سوالی داشتم مبدا ساخت پرینتر سه بعدی آرلی بود ؟؟

سلام

وقتتون بخیر. ممنونن از مطالب خوبتون. با پرینتر سه بعدی میتوان طرحهای نانومتری را هم ایجاد نمود. طرح های نانومتری از یک محلول کلوئیدی؟

[…] به تکنولوژی پرینتر سه بعدی و مزایای زیست محیطی آن علاقه دارید، احتمالاً در مورد […]

[…] متری توسط طراحی به نام Yuta Ikeya با استفاده از تکنولوژی پرینتر سه بعدی بود که در حال حاضر در برنامه طراحی صنعتی در مؤسسه […]

[…] برای ورزش موج سواری بدون تخته با استفاده از تکنولوژی پرینتر سه بعدی ارائه کرده است. این تخته ها معمولاً زیر دست ها می لغزند […]

[…] Albéa، برای ایجاد بسته بندی لوازم آرایشی روی تکنولوژی پرینتر سه بعدی سرمایه گذاری کرده است. شرکت L’Oréal، یکی از برندهای اصلی […]

بسیار مقاله عالی بود لذت بردم … منبه تازگی پرینتر ماربین این شرکت تهیه کردم و بسیار راضی بودم